El componente invisible que marca el éxito del coche eléctrico

La química de las baterías marca el rumbo de la industria del coche eléctrico. Cada fabricante apuesta por una fórmula distinta para reducir costes, ganar autonomía o mejorar seguridad. Quien domine esta tecnología, dominará el mercado.

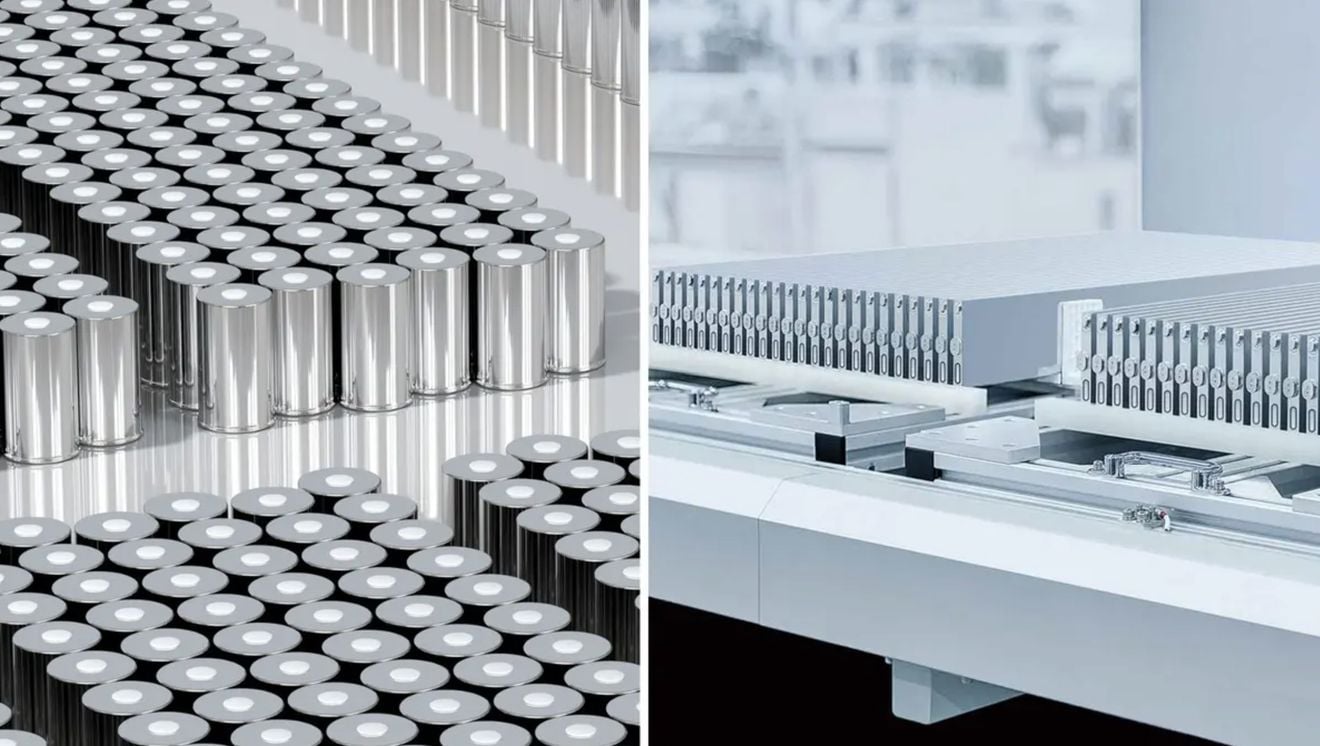

Durante décadas, la industria del automóvil se definió por el diseño, la potencia o la fiabilidad. Hoy, la química de las baterías se ha convertido en el auténtico corazón tecnológico de los coches eléctricos. Las decisiones sobre el tipo de celda, la densidad energética o la procedencia de los materiales definen no solo las prestaciones, sino también los costes y la sostenibilidad del producto final. Y no hay un único camino. Un repaso a los fabricantes más influyentes del sector demuestra lo divergente de sus estrategias.

Una batalla de litio, níquel, hierro y… ¿sodio?

La diversificación es total. Algunos fabricantes apuestan por química rica en níquel para maximizar la autonomía y la potencia. Otros prefieren el LFP (litio-ferrofosfato), más barato, seguro y estable térmicamente. Y entre ambos, nuevas fórmulas emergen, como las baterías semisólidas o incluso los primeros desarrollos en sodio, con el foco puesto en el abaratamiento extremo del coste del vehículo.

Tesla marca el ritmo con un enfoque dual: por un lado, las celdas 2170 NCA en sus modelos Long Range; por otro, la transición a su propia celda 4680 de alta densidad, con una arquitectura estructural que promete reducir peso y costes. Para sus modelos estándar, emplea celdas LFP de CATL, una señal clara de que incluso el líder del mercado reparte sus fichas químicas.

En paralelo, NIO ha apostado fuerte por el cambio de batería. Este sistema no solo reduce tiempos de recarga, sino que permite jugar con distintas químicas según la batería instalada: 75 kWh con LFP para reducir costes, 100 kWh NCM para mayor autonomía y una futura batería semisólida de 150 kWh con una densidad récord de 360 Wh/kg. Eso sí a cota de un elevado precio que supone la expansión desde cero de una red de cambio de baterías, y que el cliente no es propietario de dicha batería, sino que tiene que alquilarla. Un formato que ya ha fracasado anteriormente en Europa.

BYD, por su parte, ha convertido su tecnología Blade en referencia mundial. Sin intercambio de baterías, pero con un enfoque radical en el diseño, sus celdas LFP más largas ofrecen seguridad, eficiencia y modularidad. ¿Lo más llamativo? Su apertura comercial: vende sus baterías a Tesla, Toyota y otros fabricantes chinos. Además, los rumores apuntan a un futuro desembarco de tecnología sodio para gamas más económicas.

Toyota, aunque algo rezagada en su oferta eléctrica, está preparando una ofensiva que podría cambiar el juego. Su colaboración con Panasonic bajo la marca Prime Planet dará lugar en 2026 a una batería bipolar de iones de litio, para culminar en 2027 con una celda sólida que promete 1.200 km de autonomía y una reducción de costes del 40%. Por supuesto, el papel lo aguanta todo, pero si hablamos del mayor fabricante mundial, habrá que tenerlo en cuenta.

BMW, mientras tanto, migra de sus actuales celdas prismáticas Gen-5 a un nuevo formato cilíndrico de sexta generación (46×120 mm), con un aumento del 20 % en densidad energética y reducción del coste del pack a la mitad. Su alianza con Solid Power deja entrever una futura incorporación de tecnología sólida en la gama Neue Klasse, aunque con todo por demostrar todavía.

El grupo Hyundai-Kia mantiene su plataforma e-GMP de 800 V con celdas NCM en formato bolsa, pero sus planes van más allá: trabajan en una línea piloto de batería sólida con densidad de 900 Wh/L, además de introducir ánodos con silicio para mejorar la velocidad de carga. También exploran modelos de alquiler de baterías, conscientes de que la rápida evolución tecnológica puede hacer obsoleta la propiedad, aunque como en el caso de NIO, de nuevo es un formato que ya ha fallado anteriormente.

Finalmente, Rivian es otro ejemplo de adaptación en curso. Tras iniciar su producción con celdas 2170 NCA de Samsung SDI, migrará en su R2 a packs fabricados en EE. UU. por LG Energy Solution, combinando versiones ricas en níquel con variantes LFP más asequibles. El futuro apunta a celdas cilíndricas de gran formato 4695, aún en fase experimental.

La química como nuevo argumento de compra

Hoy, la elección de la batería no es solo una cuestión técnica, sino un posicionamiento estratégico. Autonomía, precio, seguridad, sostenibilidad y riesgo geopolítico dependen directamente de la fórmula elegida. Si antes el comprador preguntaba por caballos, ahora empieza a fijarse en la densidad energética, el tipo de cátodo o la procedencia del litio.

Este nuevo escenario convierte a los fabricantes de baterías en actores protagonistas del mercado, y anticipar qué tecnología domina en cada marca será clave para entender las futuras guerras comerciales del coche eléctrico. Mientras el diseño sigue vendiendo en el escaparate, la verdadera batalla se libra dentro del pack.

| Fabricante | Química y formato de batería (2024) | Suministradores principales | Próximos desarrollos |

|---|---|---|---|

| Tesla | Celdas cilíndricas 2170 NCA/NMC; cilíndricas 4680 de alto contenido en níquel; prismáticas LFP (CATL) | Panasonic, Tesla (producción propia), CATL | Ampliación de 4680, cátodo rico en manganeso, pack estructural |

| NIO | 75 kWh LFP; 100 kWh NCM; batería semisólida de 150 kWh | CATL, WeLion | Lanzamiento de semisólida; investigación en celda sólida (objetivo: 360 Wh/kg) |

| BYD | Blade Battery – LFP prismática con integración CTP | BYD FinDreams (producción propia) | Línea piloto de sodio-ion; integración celda-carrocería Blade 2.0 |

| Toyota | Ion-litio NCM prismática (bZ4X); níquel-metal hidruro en híbridos | Prime Planet (Toyota–Panasonic) | Batería sólida para 2027; objetivo de 1.200 km de autonomía y reducción del 40 % en coste |

| BMW | Celdas prismáticas NMC Gen-5; futura Gen-6 cilíndrica (46×120 mm) | Samsung SDI, CATL; ensamblaje propio | Celdas cilíndricas de alto voltaje; colaboración con Solid Power en batería sólida |

| Hyundai / Kia | Celdas NCM tipo bolsa en arquitectura E-GMP de 800 V | LG Energy Solution, SK On | Línea piloto de batería sólida (900 Wh/L); ánodos con silicio; modelo de leasing |

| Rivian | Celdas cilíndricas 2170 NCA | Samsung SDI → LG Energy Solution (futuro) | Versiones LFP optimizadas en coste; celdas cilíndricas de gran formato 4695 |