Investigadores del MIT proponen un mecanismo para superar el cuello de botella en la electrorreducción de CO2

La acumulación de dióxido de carbono (CO2) en la atmósfera es un problema porque agrava el cambio climático antropogénico, el planeta acumula más calor del sol precisamente por el aumento de su concentración. Hay dos soluciones principales, la primera es encerrar el CO2 bajo tierra y convirtiéndolo en parte de las rocas, y la segunda es convertirlo en combustibles sintéticos o efuels.

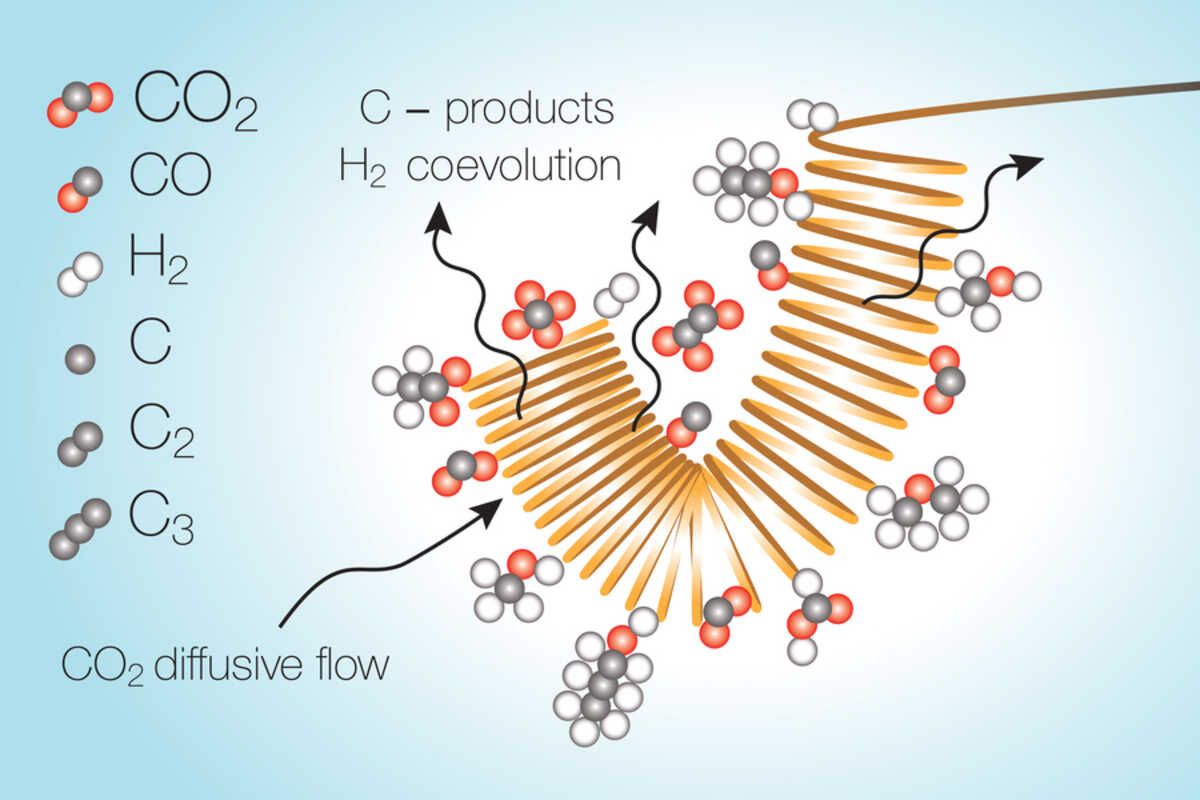

Hay varios métodos para convertir el CO2 en otros combustibles, prefentemente con altas concentraciones de átomos de carbono para que tengan una densidad energética mayor (más kJ por unidad de volumen o masa). Cuando se pasa del laboratorio a la producción industrial se aprecia un efecto que había pasado desapercibido: el agotamiento del CO2.

Llega un momento en que en las cercanías del electrodo de trabajo el CO2 se va consumiendo porque se convierte en otros productos, así que se acaba formando un vacío que rellena el agua, lo cual tiene como consecuencia la formación de productos no deseados, como hidrógeno (H2). Esto afecta al rendimiento general de la reacción, así que se enlencete y aumenta el consumo de energía. En otras palabras, se forma un cuello de botella.

Investigadores del Instituto Tecnológico de Massachusetts (MIT) han descubierto este efecto de agotamiento, publicándolo en un artículo de la revista Langmuir: “Transient Effects Caused by Gas Depletion during Carbon Dioxide Electroreduction”. Básicamente, el problema se puede evitar con una producción intermitente (electrorreducción pulsada), dando tiempo al CO2 a volverse a situar cerca del eletrodo y que no llegue a consumirse del todo.

La pregunta que aparece a continuación es: ¿cómo saber cada cuánto hay que parar y reanudar el suministro eléctrico? Tras probar herramientas analíticas como la cromatografía de gases o resonancia magnética nuclear, llegaron a la conclusión de que basta con una medición del pH (ácido/base) para conocer la eficiencia del proceso y la concentración de CO2 en el electrolito líquido.

Esta medición puede permitir la optimización de la parada y arranque si se combina con tecnologías como el aprendizaje de una inteligencia artificial. Podemos hacer un simil con la inyección de gasolina con lecturas de sonda lambda, el proceso se corrige constantemente -es un prueba y error- para maximizar la eficiencia: más productos deseados en menos tiempo y con el consumo energético controlado.

En definitiva, antes de pasar a la producción industrial los experimentos en laboratorio tienen que ser más ambiciosos. En caso contrario no se obtienen los resultados esperados, porque no se han hecho pruebas suficientes a nivel de escala o de tiempo y luego en la vida real las cosas no son siempre como cuando se modelan en un laboratorio con condiciones controladas.