Investigadores del MIT hallan el modo de mejorar las baterías de litio a través de la combustión

9 min. lectura

Publicado: 21/02/2023 13:46

Un equipo de científicos del prestigioso Massachusetts Institute of Technology trabaja en la producción de materiales valiosos para la fabricación de baterías de iones de litio con el proceso de combustión como base.

La combustión se ha encargado de proporcionar energía al mundo desde hace más de un siglo y aún hoy es la principal vía de producción de esta, a través de la quema de combustibles fósiles.

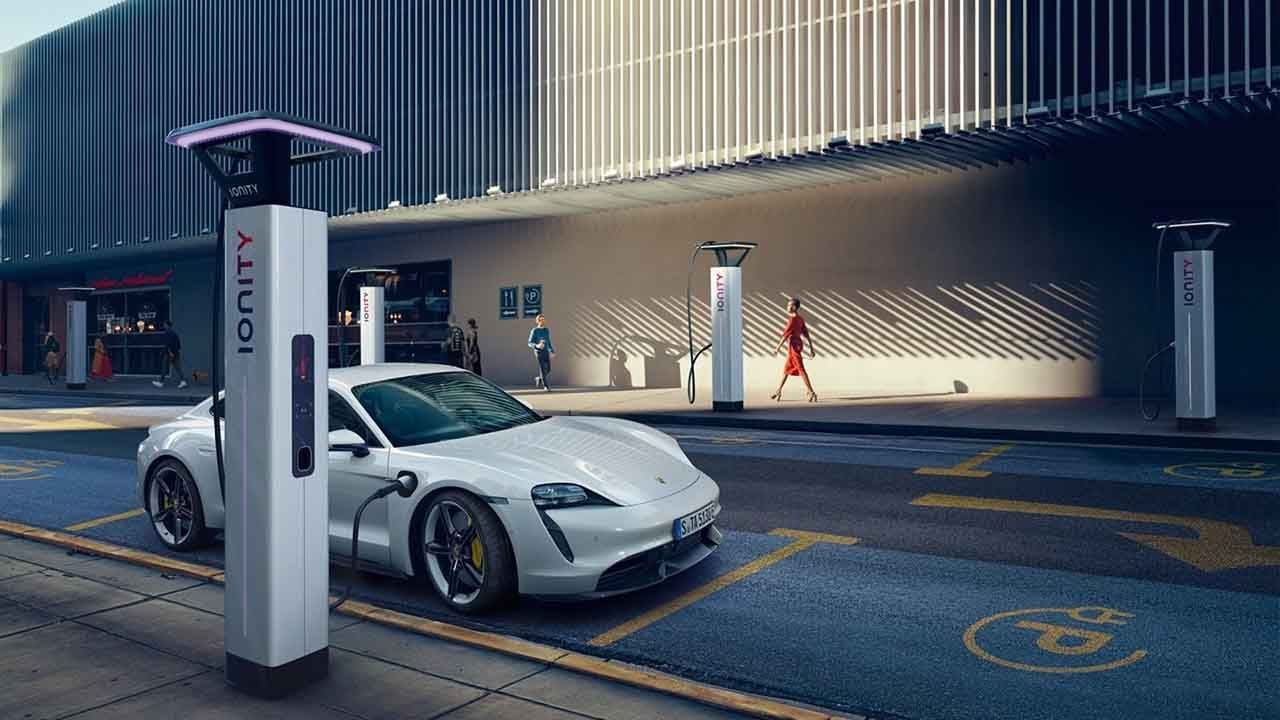

Sin embargo, poco a poco las energías renovables están ganando terreno como alternativa sostenible para generar electricidad y calor. Y las baterías se posicionan como principal sustituto de los motores de combustión.

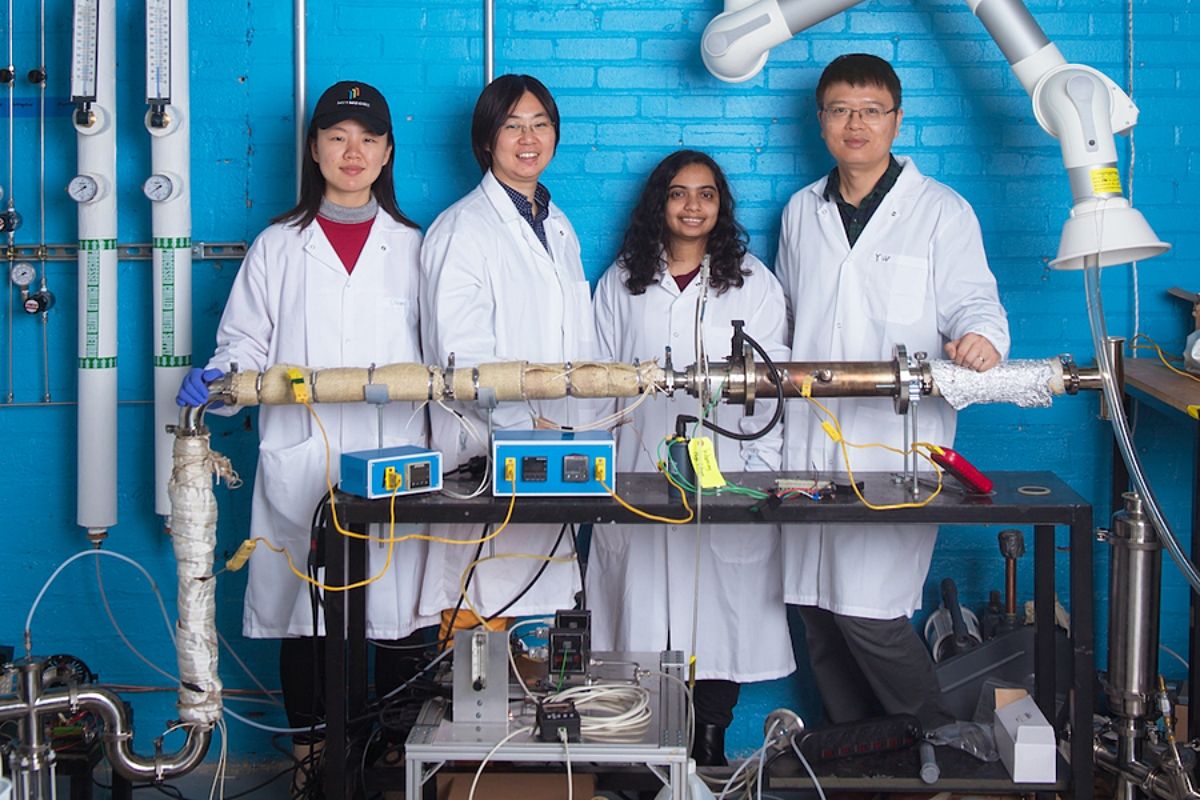

Pero, ¿y si fuera posible combinar ambos procesos para obtener mejores resultados? Eso es lo que pensó un equipo de investigadores liderado por Sili Deng, profesor asistente del Departamento de Ingeniería Mecánica del MIT.

La combustión como herramienta para mejorar las baterías de litio

Deng lidera un grupo que, entre otras cosas, trabaja en el desarrollo de modelos teóricos para ayudar a comprender y controlar los sistemas de combustión. Gracias a eso, es posible hacerlos más eficientes y controlar la formación de las emisiones, incluidas las partículas de hollín.

«Entonces pensamos, dada nuestra experiencia en combustión, ¿cuál es la mejor manera en que podemos contribuir a la transición energética?», explica Deng.

La clave está en abrir la mente y no considerar la combustión únicamente como el proceso, no lo que se está quemando.

«Generalmente, pensamos en los combustibles fósiles cuando pensamos en la combustión», matiza. «El término ‘combustión’ abarca muchas reacciones químicas a alta temperatura que involucran oxígeno y normalmente emiten luz y grandes cantidades de calor».

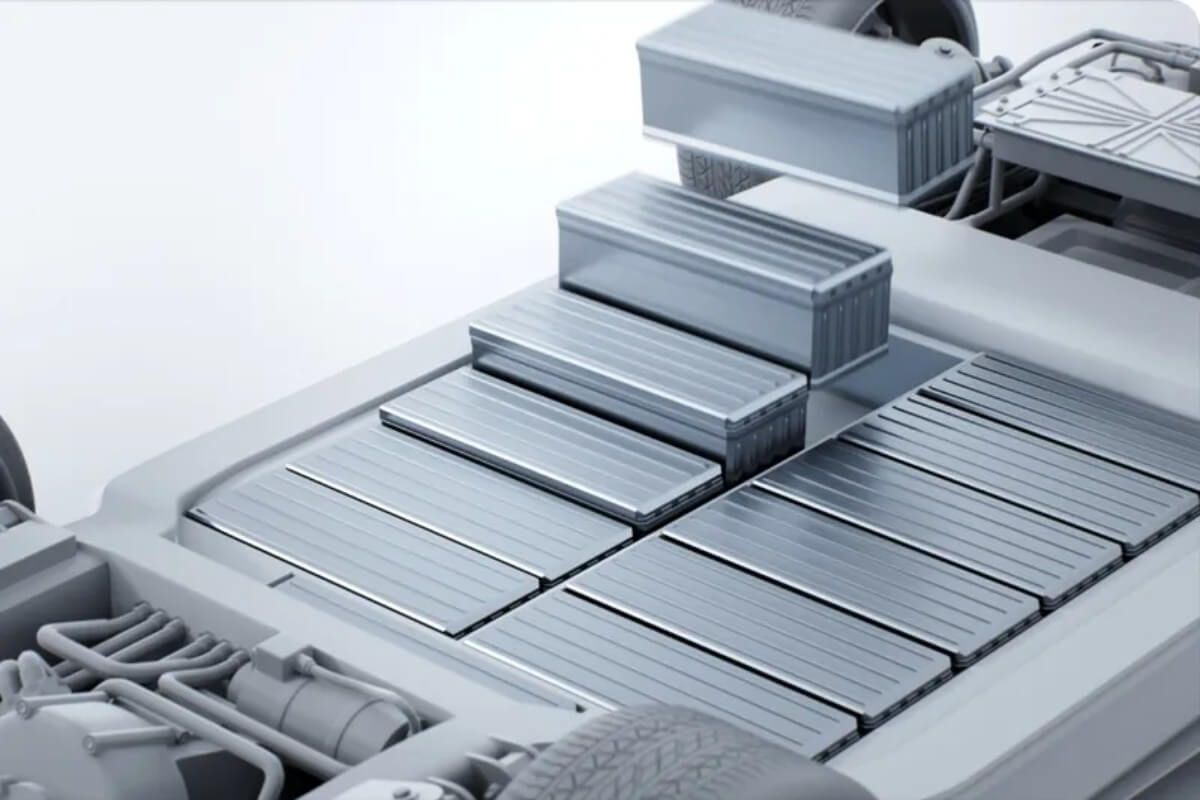

Este enfoque le permitió explorar el uso de la combustión como herramienta para fabricar materiales relevantes en la transición energética. Y es que, bajo condiciones cuidadosamente controladas, las llamas de combustión se pueden utilizar para producir no sólo hollín no contaminante, sino también materiales valiosos, incluidos algunos que son críticos en la fabricación de baterías de iones de litio.

Ahorro de costes

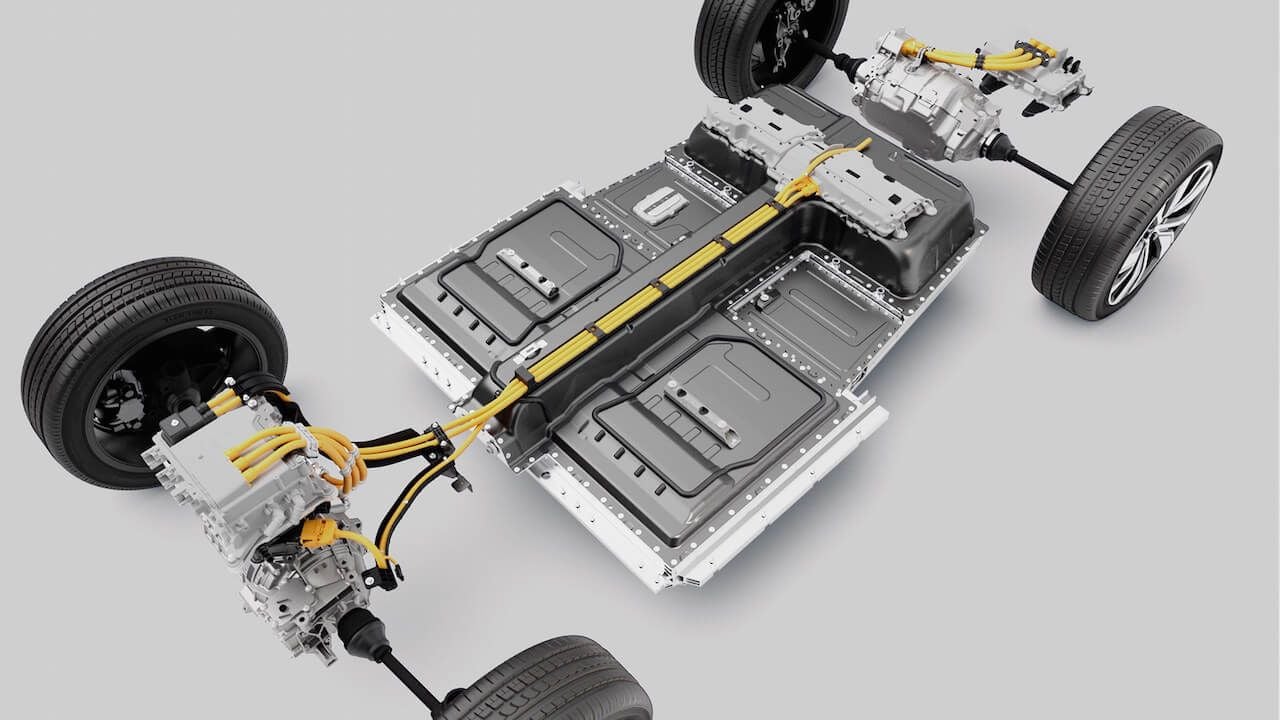

Uno de los objetivos de los investigadores del MIT es encontrar formas de reducir costes en la producción de materiales de cátodo para baterías de iones de litio. No en vano, el proceso de coprecipitación de dos etapas utilizado actualmente para producir estos materiales es costoso y consume mucha energía.

El proceso implica la disolución de sales metálicas en agua y la mezcla de los ingredientes para producir partículas diminutas con la estructura cristalina deseada. La coprecipitación requiere un tiempo considerable, ya que la primera etapa dura 10 horas y la segunda 13 horas de recocido a una temperatura de 750 ºC. Además, el proceso consume mucha energía.

Por lo tanto, los investigadores del MIT han estado investigando una alternativa más efectiva y rentable utilizando un proceso basado en la combustión llamado síntesis de llama. Esta técnica utiliza la oxidación para producir materiales de cátodo de iones de litio que son mezclas de óxidos metálicos.

Los investigadores creen que la síntesis de llama puede ofrecer un proceso más rápido y eficiente que la coprecipitación de dos etapas actualmente utilizada.

Cátodos de alto rendimiento

Los investigadores del MIT han buscado también formas de mejorar el proceso de producción de materiales de cátodo para baterías de iones de litio, centrando su atención en la mezcla de óxidos metálicos conocida como NCM811, que es un material de cátodo de alto rendimiento utilizado en vehículos eléctricos.

Han considerado tres enfoques para mejorar el proceso de coprecipitación y han propuesto un proceso de síntesis de llama que mezcla todas las sustancias, incluido el litio, al principio para simplificar el proceso.

«Nuestro primer pensamiento fue: «¿Y si pudiéramos mezclar todas las sustancias, incluido el litio, al principio?»», dice Deng. «Entonces no necesitaríamos tener las dos etapas», una clara simplificación sobre la coprecipitación.

Síntesis FASP

El estudio también detalla la introducción de la síntesis de llama denominada pirólisis por aspersión asistida por llama o FASP, utilizada ampliamente en la industria química y otras industrias para fabricar nanopartículas.

El concepto de utilizar FASP para fabricar polvos de cátodo específicos se desarrolló mezclando materiales precursores, como sales metálicas, con agua y rociando la solución resultante en forma de gotas finas mediante un atomizador en una cámara de combustión donde una llama de metano ardiendo calentó la mezcla.

El agua se evapora, dejando que los materiales precursores se descompongan, oxiden y solidifiquen para formar el producto en polvo. Las partículas recolectadas luego se recocieron y desaglomeraron.

Para optimizar este proceso, los investigadores desarrollaron una configuración de FASP a escala de laboratorio que consta de un nebulizador ultrasónico casero, una sección de precalentamiento, un quemador, un filtro y una bomba de vacío que extrae los polvos que se forman. Usando ese sistema, pudieron controlar los detalles del proceso de calentamiento y explorar las condiciones operativas que darían los mejores resultados.

Los experimentos mostraron beneficios significativos sobre la coprecipitación, ya que el nebulizador rompe la solución líquida en gotas finas, lo que garantiza una mezcla a nivel atómico y no es necesario cambiar el pH ni separar los sólidos de un líquido. Además, las partículas se formaron en segundos y la nueva configuración podría sintetizar el material del cátodo terminado en la mitad del tiempo total necesario para la coprecipitación.

Mejorar el recocido

El paso clave que consume tiempo y energía en la segunda etapa es el recocido. En el proceso de coprecipitación actual, la estrategia es recocer a baja temperatura durante mucho tiempo, lo que consume mucha energía.

Basándose en sus estudios hasta el momento, los investigadores pensaron en aumentar ligeramente la temperatura pero reducir el tiempo de recocido en órdenes de magnitud para reducir el consumo de energía y aún lograr la estructura cristalina deseada. Sin embargo, los experimentos a temperaturas ligeramente elevadas y tiempos de tratamiento cortos no dieron los resultados esperados, ya que las partículas que se formaron tenían nubes de partículas a nanoescala de aspecto ligero adheridas a sus superficies.

Después de experimentar con diferentes métodos, descubrieron que la adición de una pequeña cantidad de urea a la mezcla de precursores permitió una distribución homogénea del litio y otros elementos en las partículas del cátodo.

Esto significa que se puede reducir significativamente el tiempo de recocido necesario para la producción de cátodos de alta calidad y alto rendimiento, lo que podría hacer que la producción sea más eficiente y rentable.

Los resultados del estudio mostraron que los materiales producidos utilizando este método presentaron un rendimiento comparable al de las baterías comerciales con cátodos fabricados con NCM811.

No obstante, el equipo de investigadores del MIT tiene aún mucho trabajo por delante, incluso para entender por qué los hallazgos realizados funcionan de la manera en que lo hacen. En cualquier caso, afirman que su técnica tiene el potencial de conseguir métodos de fabricación de baterías más baratos, rápidos y eficientes.

Fuente | MIT