Cómo funciona un motor eléctrico

Hasta ahora todo el mundo se hacía preguntas sobre los motores de combustión, pero la llegada del coche eléctrico ha abierto nuevos frente de preguntas, entre las que está su autonomía, sus baterías o tiempos de carga. Pero también son cada vez más los que se preguntan cómo funciona un motor eléctrico. Algo que vamos a desgranar en este artículo.

La tecnología ha avanzado también en este sector. Mientras que en los primeros años se usaban las baterías de plomo, motores con escobillas y los controladores del contactor, en la actualidad ninguno de ellos se mantiene y hemos adoptado las baterías litio y motores eléctricos de corriente continua sin escobillas o de inducción.

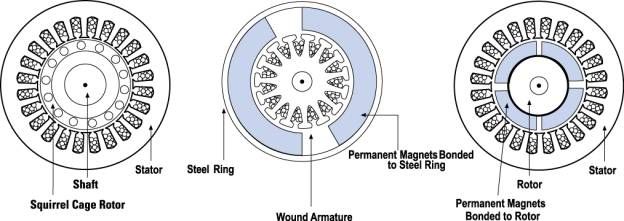

En los motores sin escobillas el rotor incluye dos o más imanes permanentes que generan un campo magnético de corriente continua. A su vez, este campo magnético entra en el núcleo del estator (un núcleo compuesto por finas laminas apiladas) e interactúa con las corrientes que fluyen dentro de la bobina para producir una interacción de par entre el rotor y el estator.

A medida que el rotor gira, es necesario que la magnitud y la polaridad de las corrientes del estator varíen continuamente – y en la manera correcta – de tal forma que el par de torsión permanezca constante y la conversión de energía mecánica a eléctrica sea la más eficiente. El aparato que proporciona este control de la corriente es el inversor. Sin él los motores sin escobillas son motores inútiles.

Por su parte el motor de inducción de 3 fases fue inventado por Nikola Tesla en torno a 1889. Curiosamente, los estatores del motor de inducción de 3 fases y el motor de corriente continua sin escobillas son prácticamente idénticos. Ambos tienen tres conjuntos de bobinas o «devanados» que se insertan en el núcleo del estator. La diferencia esencial entre las dos máquinas está en el rotor.

A diferencia del rotor de corriente continua sin escobillas, el rotor de inducción no tiene imanes. En su lugar tiene simples laminas de metal apiladas y conectadas con conductores periféricos que forman una «jaula de ardillas» (por su parecido a las ruedas donde corren los roedores enjaulados). Las corrientes que fluyen en los devanados del estator producen un campo magnético giratorio que entra en el rotor.

La frecuencia de este campo magnético como «vista» por el rotor es igual a la diferencia entre la frecuencia eléctrica aplicada y la «frecuencia» de rotación del propio rotor. En consecuencia, existe una tensión inducida a través de la «jaula de ardillas» que es proporcional a esta diferencia de velocidad entre el rotor y la frecuencia eléctrica. En respuesta a esta tensión, se producen corrientes dentro de los del rotor que son aproximadamente proporcionales a la tensión y también lo son, por lo tanto, a la diferencia de velocidad. Finalmente, estas corrientes interactúan con el campo magnético original para producir fuerzas, un componente de las cuales es el deseado par motor.

Cuando un motor de inducción de 3-fases está conectado a una línea trifásica el par se produce desde el principio, el motor tiene la capacidad de arrancar con solo ser enchufado, no se necesita ningún inversor. De haberse necesitado un inversor el invento de Tesla habría sido inútil hasta algún momento de la década de 1960. El hecho de que los motores de inducción son directamente compatibles con la red eléctrica convencional es la principal razón de su éxito. En contraste, un motor de corriente continua sin escobillas no produce ningún par de arranque cuando se conecta directamente a la red eléctrica de frecuencia fija. Los motores de corriente continua necesitan de la ayuda de un inversor cuyas «fase» se mantiene en sincronización con la posición angular del rotor.

Motores eléctricos de inducción y motores de corriente continua: diferencias

Mientras que los motores de inducción trifásicos tienen grandes ventajas, también tienen algunas graves limitaciones. La más clara es que no pueden operar con corriente continua, necesitan corriente alterna. Por otro lado como la velocidad del eje es proporcional a la frecuencia de la fuente cuando se conectan a la red son máquinas de velocidad constante y poseen un limitado par de arranque, así como un par máximo un tanto bajo en comparación con las máquinas de CC.

Al añadir un inversor (sin ningún control de realimentación) se hace posible alimentar una máquina de inducción (de corriente alterna) con una batería u otra fuente de CC; también se hace posible tener una velocidad variable simplemente ajustando la frecuencia del inversor. Sin embargo, el rendimiento de par es bajo en comparación con las máquinas de corriente continua. Al agregar un poco de retroalimentación de tal manera que el inversor produce la frecuencia exacta que el rotor «quiere» el motor de inducción es capaz de competir con DC y DC sin escobillas para aplicaciones en vehículos eléctricos.

De vuelta a la década de 1990 todos los vehículos eléctricos, excepto uno, funcionaban con unidades de CC sin escobillas. Hoy en día (hablando de 2007), todos los híbridos son impulsados por unidades CC sin escobillas, sin excepciones. Los únicos usos notables de las unidades de inducción han sido el EV-1 de General Motors y los vehículos con motores de la empresa AC Propulsion donde se incluyen el Tzero y el Tesla Roadster.

Tanto de corriente continua sin escobillas e inducción utilizan motores que tienen estatores similares. Y ambas unidades utilizan inversores de modulación de 3 fases. Las únicas diferencias están en los rotores y en los controles del inversor. Y en el caso de controladores digitales, la única diferencia es el código de control, ya que las unidades de CC sin escobillas requieren un sensor de posición absoluta, mientras que las unidades de inducción requieren sólo un sensor de velocidad; estas diferencias son relativamente pequeñas.

Una de las principales diferencias es que el calor que genera el rotor con la unidad de corriente continua sin escobillas es mucho menor. La refrigeración del rotor es más fácil y eficiencia máxima es generalmente más alta para este tipo de unidad. La unidad de corriente continua sin escobillas también puede operar con un factor de potencia 1, mientras que el mejor factor de potencia de la unidad de inducción es de aproximadamente 0.85. Esto significa que la eficiencia energética máxima para una unidad de corriente continua sin escobillas será típicamente unos pocos puntos porcentuales superior a la de una unidad de inducción.

En una unidad sin escobillas ideal la fuerza del campo magnético producido por los imanes permanentes sería ajustable. Cuando se requiere un par máximo, especialmente a bajas velocidades, la fuerza del campo magnético (B) debe ser máximo, de modo que las corrientes del inversor y del motor se mantienen a sus valores más bajos posibles. Esto minimiza las pérdidas (I² R – corriente al cuadrado por resistencia) y de ese modo optimiza la eficiencia. Del mismo modo, cuando los niveles de par son bajos, el campo magnetico debe ser reducido de tal manera que las pérdidas debidas a las corrientes de Foucault y a la histéresis también se reduzcan. Idealmente B debe ser ajustado de tal manera que la suma de las pérdidas por las corrientes de Foucault, histéresis e I² se reduzcan al mínimo. Desafortunadamente, no hay una manera sencilla de cambiar la magnitud de B con imanes permanentes.

Cómo funcionan los motores eléctricos: motores de inducción

En contraste, los motores de inducción no tienen imanes y los campos magnéticos son «ajustables», ya que B es proporcional a V/f (tensión entre frecuencia). Esto significa que en cargas ligeras el inversor puede reducir la tensión de tal manera que las pérdidas magnéticas se reducen y se maximiza la eficiencia. Por lo tanto, la máquina de inducción cuando se opera con un inversor inteligente tiene una ventaja sobre una máquina de corriente continua sin escobillas – las pérdidas magnéticas y de conducción pueden ser tratadas de tal manera que se optimiza la eficiencia.

Esta ventaja se vuelve cada vez más importante a medida que aumenta el rendimiento. Con el motor de corriente continua sin escobillas las pérdidas magnéticas aumentan proporcionalmente con el tamaño de la máquina, y la eficiencia para cargas parciales disminuye. Con la inducción, las pérdidas no crecen necesariamente con el tamaño de la máquina. Por lo tanto, las unidades de inducción pueden ser el enfoque preferido en donde se desea de alto rendimiento; aunque la eficiencia máxima será un poco menor que con motores de corriente continua sin escobillas, la eficiencia media en realidad puede ser mejor.

Por otro lado esta la cuestión del precio, en lo que parece ser el motor de inducción el claro ganador. Los imanes permanentes son caros, algo así como 50 dólares por kilogramo (este dato es de 2007, el precio depende de metales raros como el neodimio). Los rotores de imán permanente son además difíciles de manejar debido a las fuerzas, muy grandes, que entran en juego cuando algo metálico se acerca a ellos.

Esto significa que los motores de inducción probablemente mantendrán una ventaja de costos sobre las máquinas de imán permanente. Además, debido a la capacidad de debilitamiento de campo de las máquinas de inducción, los requisitos para el inversor y por lo tanto los costes parecen ser más bajos, en especial para las unidades de alto rendimiento. Ya que la maquinas de inducción en funcionamiento producen poca o ninguna tensión cuando se deja de suministrar corriente son más fáciles de proteger.

Pero las máquinas de inducción son más difíciles de controlar, las leyes que las gobiernan son más complejas y difíciles de entender. Lograr estabilidad en todo el rango de par-velocidad en función de la temperatura es más difícil con las de inducción que con las de corriente continua sin escobillas. Esto supone un mayor costes de desarrollo, pero probablemente menores gastos a largo plazo.