Arroz con litio

4 min. lectura

Publicado: 19/07/2013 08:46

Dentro de las mejoras en la fabricación de baterías se hace especial hincapié en la búsqueda de procesos y materiales que abaraten la producción de las mismas. Utilizar materiales de desecho reduce en gran medida el precio final del producto, pero para ello es necesario encontrar el proceso adecuado para su tratamiento.

Desde hace años se ha estudiado la cáscara del grano de arroz como fuente de carbono para su uso en ánodos de baterías de ion litio. Sin embargo, en los últimos meses se han publicado varios trabajos con resultados prometedores en los que se pasa a usar el silicio, también presente en la cáscara, y que como sabemos tiene una capacidad de carga mayor que el carbono. A la postre, baterías de arroz con litio.

Aprovechar materiales de residuo es una alternativa económica y que llama mucho la atención de los medios. Hace unos días hablábamos de baterías fabricadas usando caparazones de cangrejo, donde se aprovechaba la estructura ósea como molde, y hace un tiempo del reciclaje del azufre proveniente del petróleo para fabricar un polímero de azufre también aplicado a baterías.

La cáscara de arroz es una estructura porosa compuesta de sílica (óxido de silicio) que permite la interacción de la semilla con el exterior a la vez que la protege de insectos y hongos. Estructura porosa y silicio son 2 puntos que hacen a la cascara una buena candidata para ser convertida en material para el ánodo.

La cáscara de arroz ya había sido usada para ánodos de baterías, pero en anteriores ocasiones se aprovechaba el carbono y no el silicio, dando lugar a capacidades específicas similares a las del grafito que se usa comercialmente.

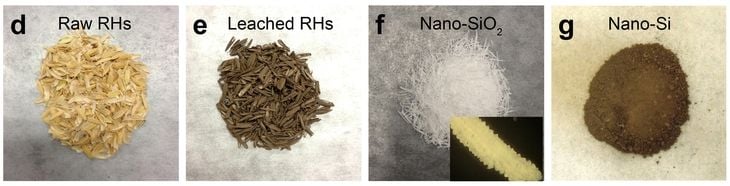

Dos publicaciones de grupos diferentes aparecidas en los últimos meses explican cómo aprovechar la nanoestructura de sílica que forma la cáscara del grano de arroz para obtener un entramado de partículas de silicio ideal para el ánodo de una batería de ion litio.

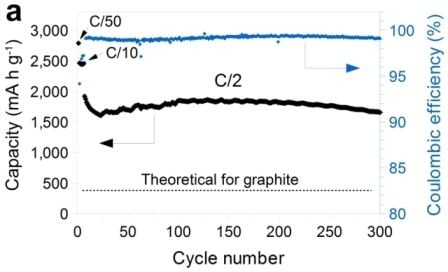

Ya hemos visto muchas veces los vicios y virtudes del silicio. Como virtud su gran capacidad específica teórica y como defecto la rápida fatiga del material debido a los grandes cambios de volumen durante los procesos de carga y descarga.

Los métodos no son nuevos, se basan en la reducción de la sílica en silicio usando magnesio. Un método relativamente barato y sin productos contaminantes.

2 Mg + SiO2 → 2 MgO + Si

En uno de los trabajos se utiliza además dopamina para crear una capa de carbono alrededor de la estructura, como vimos también en las baterías de caparazón de cangrejo. La dopamina se convierte en carbono por calcinación y mejora la conductividad del material.

Con el entramado poroso de silicio no sólo se alcanzan capacidades altas, se refuerza también la estructura y se consigue una SEI (capa interfase sólido-electrolito) más estable que con las partículas de silicio dispersas. En ambos casos la capacidad del ánodo supera los 1500 mAh/g (unas 5 veces más que el grafito) y no presenta una considerable fatiga en los primeros 300 ciclos.

Dos son los problemas que se puede concluir de los resultados. Uno es la presencia de impurezas en el material resultante, ya que suele contener trazas de ciertos metales, aunque no está claro si pueden ser perjudiciales o mejorar incluso la conductividad del electrodo. El segundo problema es el voltaje nominal de 1 V, que es bajo en comparación con las baterías de ion litio actuales.

Son en cualquier caso dos alternativas probablemente más baratas y sostenibles para la fabricación de una nueva generación de baterías de ion litio usando ánodos de silicio.