Para el presidente de Ford, no hay ventaja en producir baterías propias como Tesla

5 min. lectura

Publicado: 01/09/2020 10:19

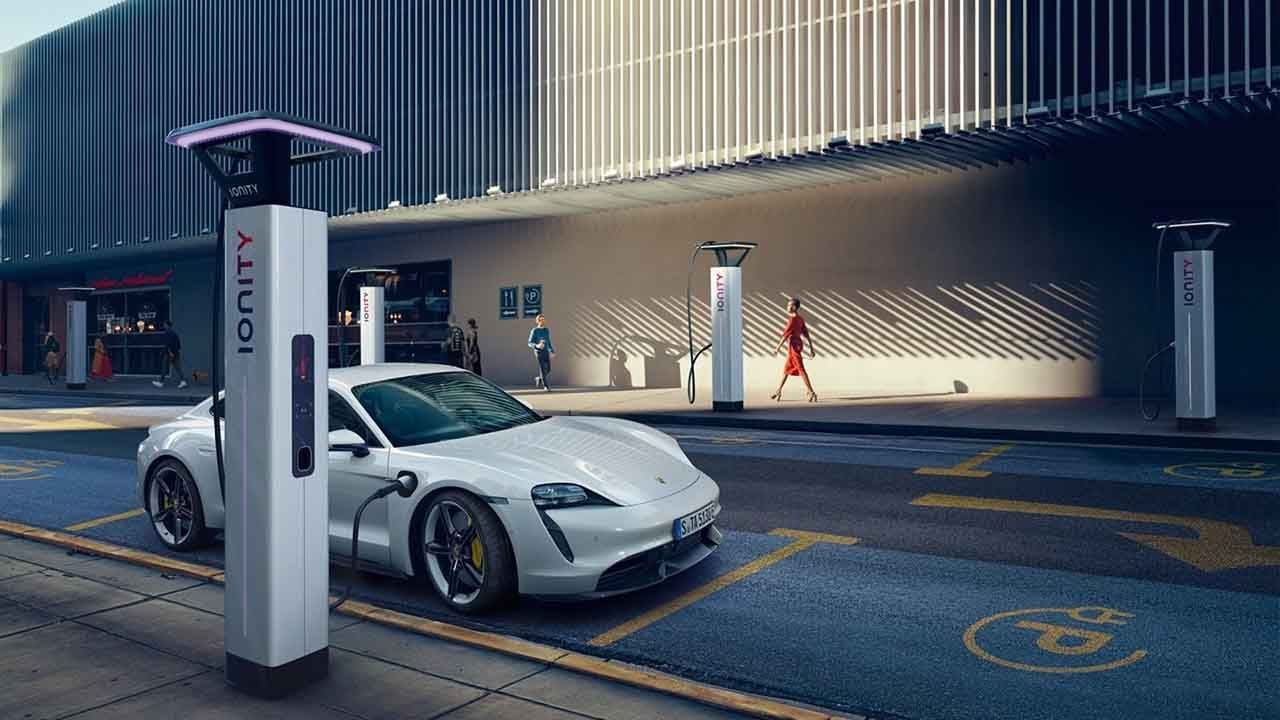

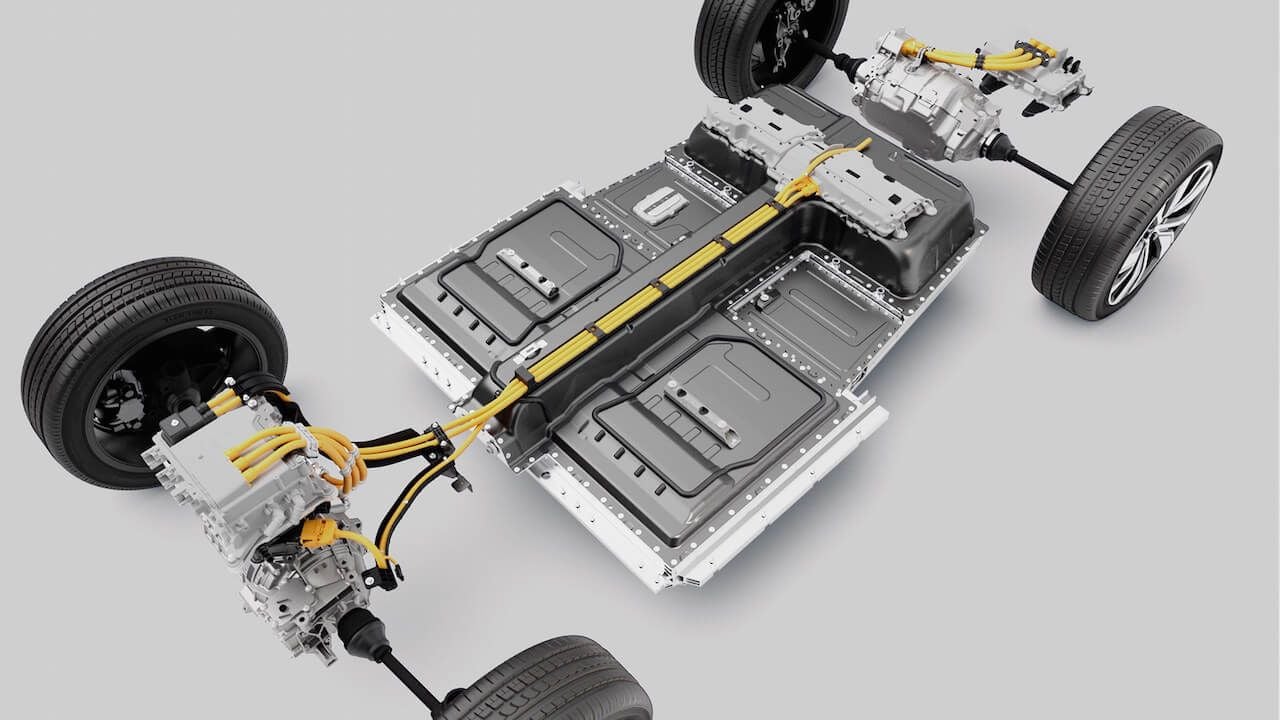

Una de las claves de la estrategia de Tesla ha sido la de intentar producir de forma interna la mayor cantidad posible de componentes. Una apuesta que les ha llevado a fabricar desde sus motores, sistemas de carga, hasta los asientos. Ahora incluso están apostando por la producción propia de baterías que irá un paso más allá con el diseño de sus propias celdas. Una forma de afrontar el mercado del coche eléctrico que no comparte Jim Hackett, director ejecutivo de Ford.

En una entrevista con el portal Autonews, Hackett ha afirmado que durante su llegada al mando de la marca ha tenido reuniones con diferentes asesores y después de un intenso estudio, han llegado a la conclusión de que no compensa económicamente el realizar una producción propia de baterías.

El coste de levantar las instalaciones no tiene asegurado el retorno que sería necesario para justificar la inversión, por lo que Ford continuará con su estrategia de comprar baterías a terceras compañías, como LG o Panasonic, algo que además para el máximo responsable de la marca de Detroit les permitirá poder acceder a una amplia variedad de propuestas, pudiendo seleccionar la más competitiva en cada momento.

Una de las curiosidades en las que se ha basado Ford para esta decisión es el informe presentado por Hau Thai-Tang, jefe de desarrollo de producto y compras, que ha indicado que para justificar el levantar una fábrica de baterías necesitarían una producción inicial de entre 100.000 y 150.000 unidades al año. Algo que para el directivo supone que: «No tenemos ese volumen inicialmente para justificar ese gasto de capital».

Al mismo tiempo Thai-Tang ha afirmado que no es descartable que Ford cambie de parecer cuando el volumen de ventas de sus coches eléctricos aumente. Pero hasta entonces no se tomará una decisión.

Curiosamente, Tesla está aprovechando las tremendas ventajas en la producción de sus propias baterías en su instalación de Nevada, que es responsable de ensamblar los paquetes de baterías con la ayuda de Panasonic.

Según un informe de Forbes publicado el pasado mes de enero, el coste del kWh se redujo en un 45% entre los años 2016 a 2019, lo que en la práctica ha supuesto que el coste de producción de los vehículos de Tesla se redujo en torno a los 7.000 dólares de media.

Opinión

Sin duda, que no sabrá el máximo responsable de un gigante como Ford, con todos sus recursos de investigación, desarrollo y análisis de mercado. Pero lo que parece no entender el presidente de la marca es que con la adopción del modelo de producción propia Tesla no busca eliminar la compra de baterías a terceras compañías. Todo lo contrario incluso ya que al mismo tiempo que incrementa su capacidad de producción, ha ido ampliando la cartera de suministradores para asegurarse tanto un suministro fiable que atienda a su capacidad de producción, como contar con la mejor tecnología para cada aplicación y al precio más competitivo. Nombres como LG, CATL y por supuesto sus socios de Panasonic.

Pero al mismo tiempo, Tesla desarrolla su propia capacidad de cara al futuro donde podrá reducir la compra de baterías externas si es necesario, en una estrategia que además supone una presión a los propios suministradores para mantener los precios bajo control.

No podemos olvidar tampoco la frase de que Ford podrá poner en marcha una producción propia si es necesario. Pero construir una fábrica de baterías no es levantar una tienda de campaña en el camping. Como ejemplo la propia Gigafábrica de Tesla en Nevada, que lleva en fase de construcción y ampliación desde principios de 2015, tiempo en el que ha logrado alcanzar una capacidad de producción de 35 GWh, o unos 390.000 packs de baterías de 90 kWh al año.

Relacionadas | Panasonic aumentará la producción de Giga Nevada a 39 GWh anuales y mejorará la capacidad de las celdas 2170 en un 5% para septiembre