¿Por qué los coches eléctricos no pueden recargar tan rápido como repostan los térmicos?

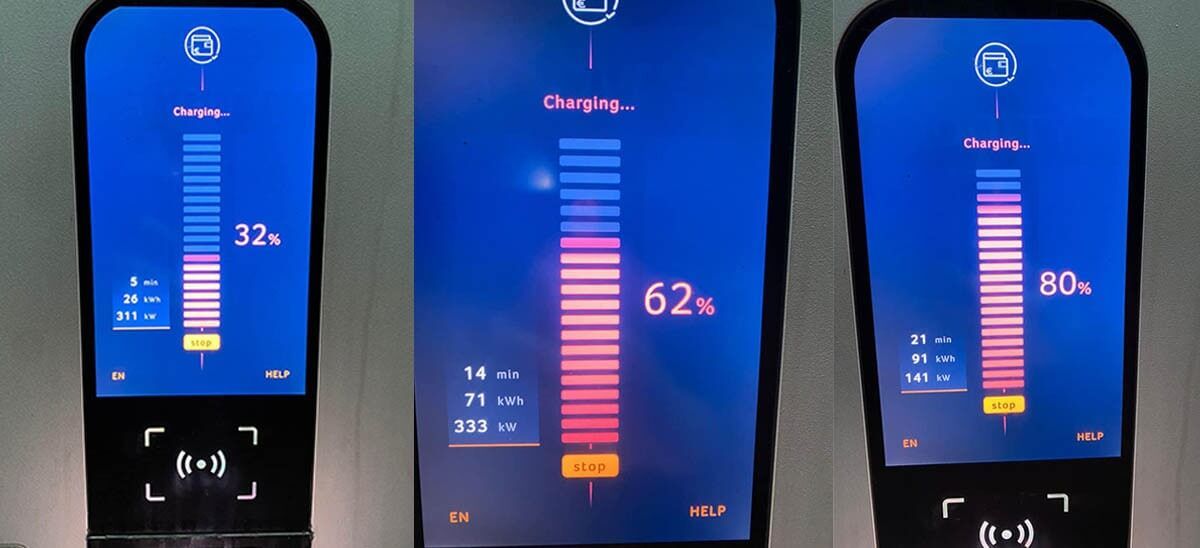

Una de las barreras de acceso a los coches eléctricos es el tiempo necesario para una recarga completa de sus baterías, o una prácticamente completa del 10-20% hasta el 80%. Aunque para la mayoría de la población su autonomía es más que suficiente para el día a día, hay situaciones puntuales y casos en los que se necesita recargar rápidamente y todo lo que pase de 5 minutos se considera lento. Una recarga completa en menos de una hora es un tiempazo.

Mientras ese esquema mental no cambie, los fabricantes tratan de contentar a los usuarios de vehículos eléctricos con mayor conveniencia, aunque sea técnicamente contraproducente o de dudosa eficacia. Las baterías cada vez son más grandes y dan más autonomía, a la par que admiten ritmos de carga más elevados, pero siguen sin recargar en 5 minutos, y para eso todavía queda. Hay varias barreras a nivel técnico.

Vamos a hacer una equivalencia desde el pozo de petróleo -origen de la energía- hasta el tanque de combustible -almacenamiento a bordo de la misma- con coches eléctricos. Para simplificar la explicación vamos a considerar el pozo como la red eléctrica, y el tanque como las baterías. Entre el pozo (well en inglés) y el tanque (tank en inglés) tendremos que considerar siempre pérdidas, buena parte de las mismas será por calor.

Un litro de gasolina o gasóleo contiene unos 10 kWh de energía. Pocos coches eléctricos acumulan más de 100 kWh a bordo, unos 10 litros, que es el tamaño de la reserva de algunos modelos

De la red eléctrica al punto de recarga

El transporte de electricidad a larga distancia precisa de líneas de alta tensión (más de 36.000 voltios) para que los cables no se sobrecalienten y se pueda usar menos cobre o aluminio. En las subestaciones se realiza la transformación a media tensión, con menor alcance, y en los puntos de consumo hay otra transformación a baja tensión. A menor tensión, más gordos -mayor sección- tienen que ser los cables para no salir ardiendo.

Aquí tenemos el primer obstáculo, para poder entregar los puntos de recarga mucha potencia, la conexión eléctrica tiene que poder soportarlo sin comprometer la fiabilidad, así que todo debe estar dimensionado a la potencia máxima concurrente de todos los cargadores a la vez, salvo que esté limitada de otra forma (véase el caso de Purpl).

Por otra parte, la potencia contratada debe ir acorde con la exigencia prevista a la red eléctrica. Cuando las cosas se hacen bien, se contrata una potencia suficiente a la comercializadora para que “no salten los plomos”, que se tarifica aparte del consumo. En otras palabras, un punto de recarga que está inactivo ya cuesta un dinero, y cuesta más cuanto mayor potencia pueda dar. Tenemos disponibles algunos cargadores comerciales para turismos de 400 kW, y para camiones empieza a haberlos de más de un megavatio (>1.000 kW). Por lo expuesto, siempre costarán más.

Vayamos al paso siguiente.

Del punto de recarga al vehículo: la manguera o cable

Otro de los elementos de la cadena que más estrés soporta es el cable o la manguera, ya que con voltajes relativamente bajos (hasta 800 voltios actualmente) pueden pasar intensidades de corriente muy elevadas, cientos de kilovatios de potencia. Los cables se calientan. En el estado actual de la técnica los hay sin refrigerar o refrigerados por líquido.

En otra ocasión os hablamos del trabajo del profesor Issam Mudawar de la Universidad de Purdue, el experto al que acudir para solucionar problemas extremos de refrigeración, que trabaja con su equipo en un cable que aguante potencias de más de un megavatio sin sobrecalentarse. El agente refrigerante que utiliza funciona tanto en estado líquido como en estado gaseoso, lo cual supone un gran avance.

Si queréis un simil, no es lo mismo una manguera de gasolinera estándar que la que puede repostar un Fórmula 1 en segundos

Esto supone un problema añadido de ingeniería, que el punto de recarga tiene que tener más elementos, como bomba de refrigerante, depósito para el mismo e intercambiador de calor para disiparlo. Esto incrementará el coste de las instalaciones, luego por ende aumentará en un escalón más el precio que se trasladará al consumidor que quiere la recarga más rápida.

A partir de aquí, la cosa sigue siendo complicada.

De la toma de carga a las baterías

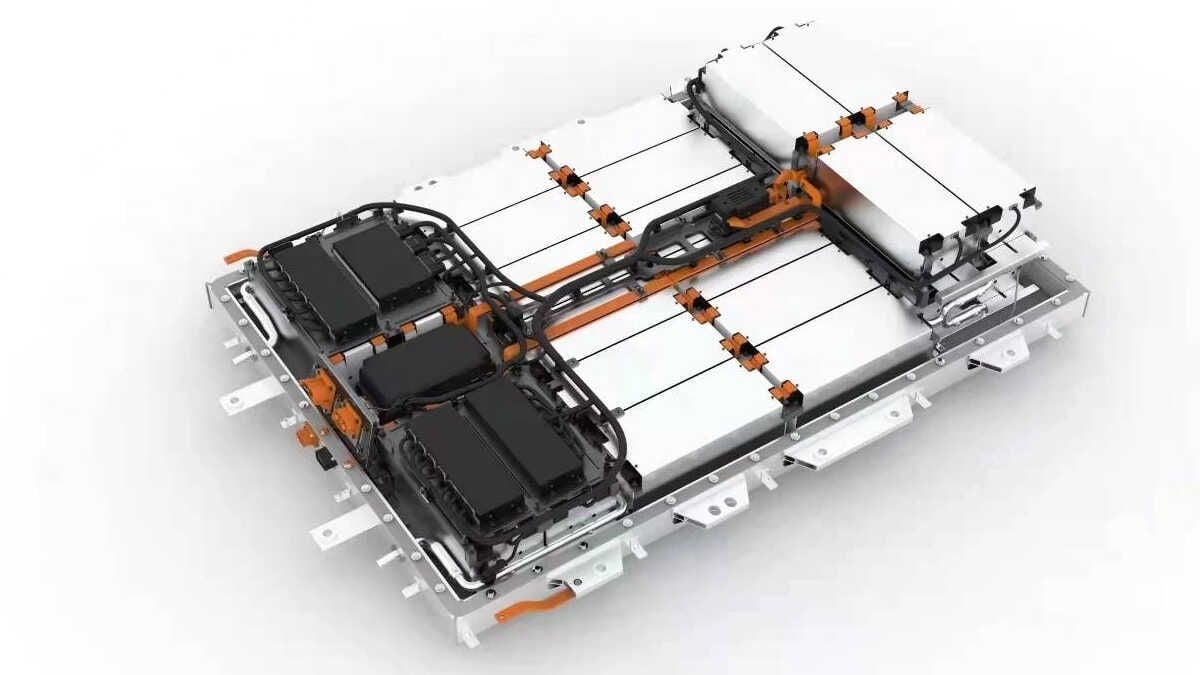

Estando el coche eléctrico -o por extensión, vehículo eléctrico- conectado a la red eléctrica, hay una serie de pasos desde los mismos bornes hasta las celdas de batería. El vehículo impone su propio límite a la potencia de recarga para no dañar o sobrecalentar sus sistemas, incluyendo las baterías. Su adecuada protección hará que duren más tiempo.

De nada nos sirve enchufar un coche eléctrico con un tope de 200 kW a un punto de recarga de 2.000 kW, porque el eslabón más lento de la cadena es el que determina la velocidad de todo el proceso. La electrónica de potencia regula la potencia porque además de electricidad pura y dura, se transmite información digital. Hay un proceso de diálogo -por entendernos- entre el punto de recarga y el vehículo.

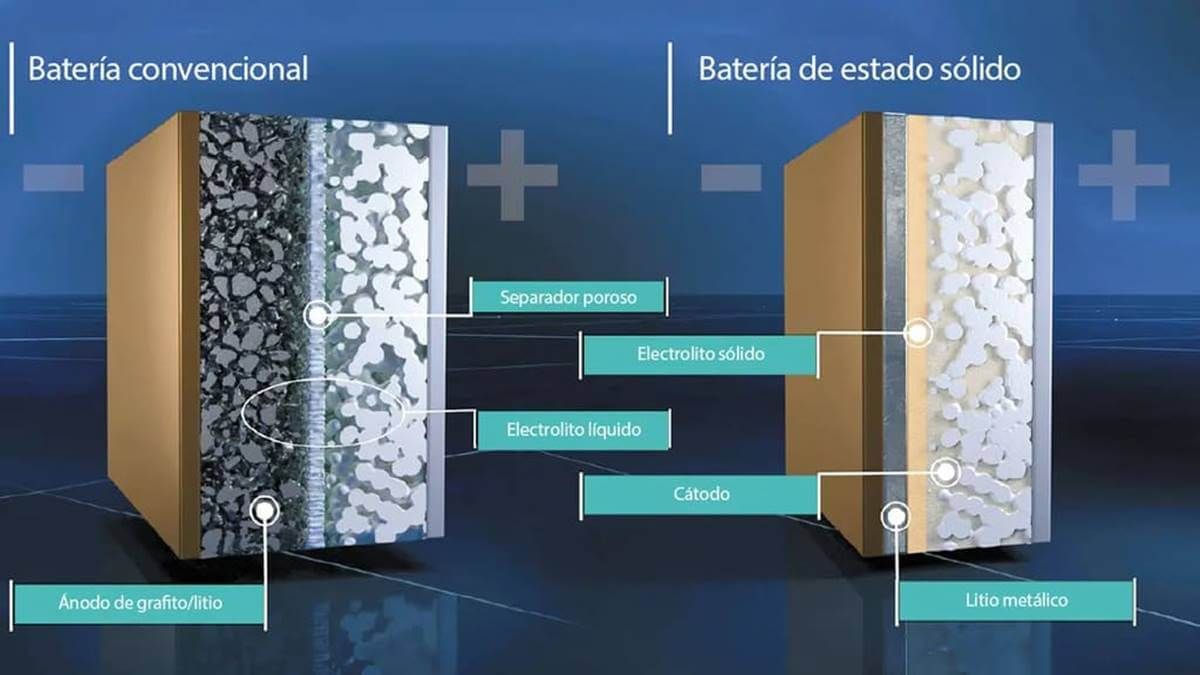

Las baterías, una vez que reciben la energía, realizan una reacción química exotérmica -produce calor- al transportar los iones de litio cargados con electricidad. Ese calor debe ser gestionado -disipado- con sistemas pasivos o activos. Cuanto más calor haya que disipar, más eficaz debe ser el sistema de refrigeración.

La gestión del calor solo es uno de los problemas de la recarga rápida. A nivel molecular los iones de litio deben pasar por una serie de “pasillos”, cuanto más gordos son los “pasillos” más energía se puede acumular -más autonomía- pero mayor es la probabilidad de formación de estructuras no deseadas llamadas dendritas. Estas estructuras van degradando las baterías y con el tiempo pierden capacidad.

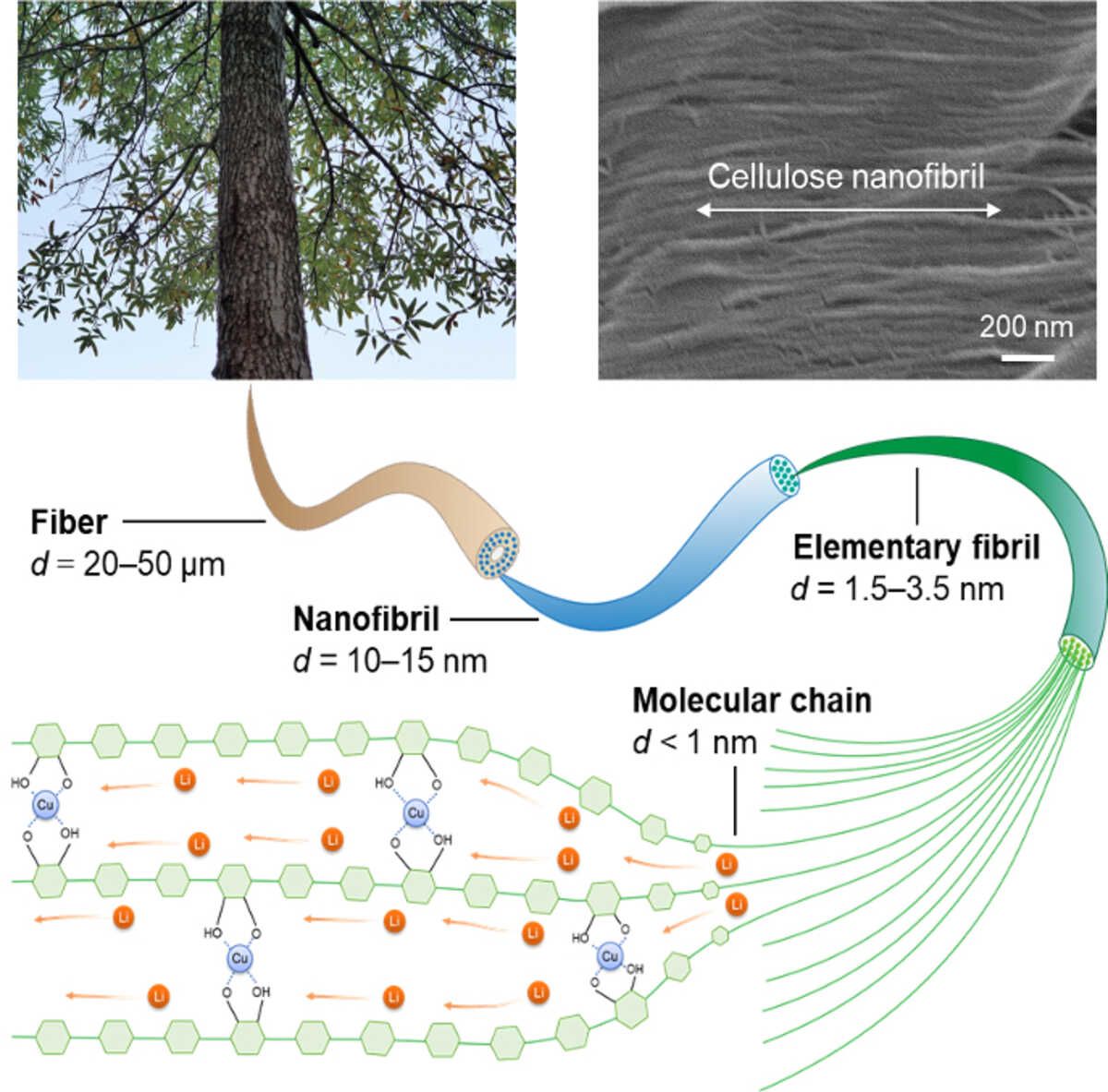

Así, para que las baterías soporten ritmos de carga muy elevados tienen que solucionarse dos problemas, el del exceso de calor y el de formación de dendritas. Se están haciendo muchos avances al respecto, como el uso de nanofibras vegetales, pero los coches que están actualmente rodando tienen este problema, hay degradación. Fabricantes como Tesla dan 8 años de garantía para sus modelos de gama superior (Model S/X) y Toyota da 10 años para las baterías de la gama bZ, pero más allá… nada.

Dicha garantía asume una degradación aceptable, 70-80%, pero degradación habrá, y habrá más degradación cuanto peor sea la gestión del calor y mayor sea la utilización de la recarga rápida. Esto es un recordatorio de que lo deseable para que las baterías duren es realizar recargas lentas, es decir, en corriente alterna y a potencias no superiores a los 22 kW en trifásica o 7,2 kW en monofásica.

Nos alejamos de las recargas de 5 minutos otra vez. Por definición, toda recarga rápida va matando a las baterías poco a poco, como el tabaco a los fumadores. La única forma segura de tener las baterías llenas en 5 minutos pasa obligatoriamente por el intercambio de baterías, tecnología que de momento solo tiene casos de éxito en flotas pequeñas y estandarizadas, y con cierta concentración geográfica. ¿Una solución final? No, una solución más y que ya es tangencial a este artículo.

¿Son las necesidades de refrigeración las mismas en recarga lenta, rápida o ultrarrápida? Decididamente no.

Introducimos aquí un nuevo problema. Para poder realizar recargas a muy alta potencia el sistema de refrigeración debe estar sobredimensionado, es decir, hay que tener más componentes para hacer frente a problemas de calor que van a durar minutos, que durante toda la vida útil del vehículo hay que arrastrar, lo cual tiene un gasto energético.

Si el vehículo no carga con todo ese lastre, entonces el propio punto de recarga tiene que lidiar con el problema, haciendo que el propio cable o manguera tenga un flujo cuádruple. Habría que trasladar a la vez:

- Energía eléctrica del PdR al vehículo -si es V2G, puede ser bidireccional-

- Información de control bidireccional

- Refrigerante frío del PdR al vehículo

- Refrigerante caliente del vehículo al PdR

Por lo tanto, o aumentamos los componentes a bordo de los vehículos para permitir recargas ultrarrápidas -que es lo que se está haciendo ahora- o tenemos que definir un nuevo estándar de puntos de recarga con pocas facilidades a la retrocompatibilidad, y por supuesto esto no serviría para todos los coches eléctricos que están actualmente en circulación. ¿Y qué hay del retrofit? Posiblemente el coste sea disuasorio.

La solución más simple puede ser la óptima, cambiar nuestra mentalidad

Ya hemos visto que pretender la recarga de 5 minutos en coches eléctricos como un tiempo aceptable tiene una serie de problemas de ingeniería y técnicos que no son despreciables, sobre todo si le sumamos la pretensión de que sean coches baratos. La combinación de A y B es actualmente ciencia-ficción. La alternativa es asumir que los coches eléctricos pueden tardar algo más, 15, 30 o 45 minutos, en realizar una recarga completa o casi-completa al 80%.

Los problemas se reducen en varios órdenes de magnitud. Hay menos problemas técnicos a nivel de red eléctrica local, a nivel de puntos de recarga, a nivel de vehículo y a nivel de baterías. Pero siempre habrá clientes que prefieran tiempos de 5 minutos como mucho, aunque no estén participando en una carrera de resistencia donde un minuto arriba o abajo da victorias o derrotas.

Puede que haya alguna tecnología que permita la recarga de un vehículo eléctrico en esos 5 minutos pero sin todas estas complicaciones técnicas. De hecho, esa tecnología existe, lo que pasa es que afronta el problema desde otra perspectiva y se eliminan unos problemas, pero aparecen otros completamente diferente. Si eres un lector avispado, sabes lo que va a continuación:

¡Premio! Hablamos de hidrógeno comprimido a alta presión. Este vector energético permite la recarga rápida de un vehículo eléctrico en el mismo tiempo que uno equivalente de combustión, para su posterior transformación a bordo en electricidad mediante una pila de combustible. No hay enormes cantidades de calor a disipar, pero hacen falta instalaciones presurizadas y con severos estándares de seguridad.

Como dije, es una solución no exenta de problemas, el viaje del pozo-tanque y pozo-rueda no es tan eficiente como en el caso de vehículos a baterías, las pilas de combustible son carísimas, el hidrógeno no es ni será tan barato como la misma electricidad jamás, y hace falta una infraestructura multinivel desde su producción hasta que la electrónica de potencia le da energía al motor eléctrico.

Pocos fabricantes apuestan por esta vía y hay un enorme escepticismo. “Hidrógeno” y “baterías” no es como “VHS vs Beta” o como “Real Madrid vs Barça”. Las dos tecnologías son de vehículos eléctricos, puede que acabe siendo más sencillo apostar por el hidrógeno para la recarga ultrarrápida en vez de superar todos los inconvenientes mencionados. El mercado decidirá.