Motores eléctricos. La revolución silenciosa que marcará el futuro del coche eléctrico

La atención mediática se la han llevado tradicionalmente las baterías, los motores eléctricos están evolucionando rápidamente. Marcas como Mercedes y BMW, universidades y startups están desarrollando propulsores más eficientes, ligeros y sostenibles, con tecnologías que eliminan tierras raras, mejoran la refrigeración y reducen costes.

Desde el inicio de esta era moderna del coche eléctrico, los focos han estado situados sobre la evolución de las baterías. El incremento de su densidad energética, la mejora de la carga rápida y la bajada de precios. Pero hay otro elemento fundamental para lograr que los eléctricos sean cada vez más competitivos, y esto son los motores, que están dando un paso adelante evolutivo crucial.

Y es que el desarrollo de los motores eléctricos está avanzando rápidamente y a pesar de esto, siguen contando con un enorme margen de mejora para hacer los coches eléctricos más eficientes, potentes, sostenibles y baratos.

Según Peter Fintl, especialista en automoción de Capgemini, una empresa de servicios de consultoría tecnológica y transformación digital, “en el debate público sobre el coche eléctrico casi todo gira en torno a la batería, pero también en el motor eléctrico hay un potencial enorme para mejorar la eficiencia, reducir el peso, bajar los costes y disminuir el impacto ambiental”. Aunque los motores eléctricos ya elementos altamente eficientes, con pocas piezas móviles, bajo desgaste y elevada eficiencia, la industria del apenas ha comenzado a explotarlos a gran escala, y los fabricantes están afinando su desarrollo.

Mercedes, BMW, startups y universidades: todos compiten por reinventar el motor eléctrico

Un ejemplo reciente lo encontramos en Mercedes-Benz. En marzo de 2025, la marca presentó en Roma el nuevo CLA eléctrico, definido por su CEO Ola Källenius como “el coche más eficiente e inteligente que hemos fabricado jamás”, comparándolo incluso con “el coche de un litro” de la era eléctrica.

El secreto está en su sistema de propulsión. Un motor síncrono de imanes permanentes (PSM) diseñado íntegramente por la propia marca. Mercedes afirma haber optimizado el diseño mediante una colocación en doble V de los imanes y unas bobinas del estator con lo que llaman “espiras sesgadas”. Aunque los detalles técnicos son confidenciales, sí se ha comunicado un dato revelador: el 93% de la energía de la batería llega a las ruedas durante la conducción.

A modo de referencia, el TÜV Nord señala que el rendimiento en condiciones óptimas de un motor eléctrico similar es del 80%, mientras que un motor diésel ronda el 45% y un gasolina entre el 30 y 35%.

Sin embargo, la tecnología PSM no es perfecta: requiere tierras raras como el neodimio o el samario para sus imanes, materiales caros, contaminantes y con cadenas de suministro delicadas.

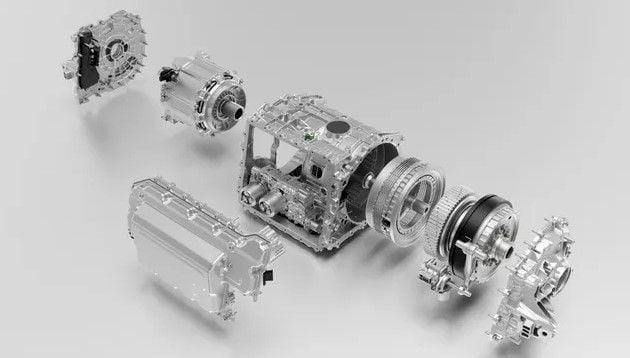

BMW, por su parte, ha elegido otro camino para la nueva generación de eléctricos que llegará con la “Neue Klasse” en septiembre. La marca bávara apuesta por un sistema síncrono de excitación eléctrica (SSM), que no necesita imanes permanentes ni tierras raras. En lugar de eso, el rotor genera su campo magnético a través de corriente eléctrica. Esta solución, según BMW, reduce las pérdidas de energía en un 40%, los costes en un 20% y el peso en un 10%, lo que se traduce en una eficiencia total un 20% superior respecto a sus motores actuales.

Aunque no todos los clientes tienen en cuenta estos avances (el diseño, la conectividad o el confort siguen teniendo mucho peso en la decisión de compra), los beneficios son claros: menores consumos, mayor autonomía y, potencialmente, coches eléctricos más baratos. Como apunta Källenius, “la eficiencia es la nueva moneda” en el mercado del automóvil eléctrico.

Nuevas formas de refrigeración: enfriar el motor desde dentro

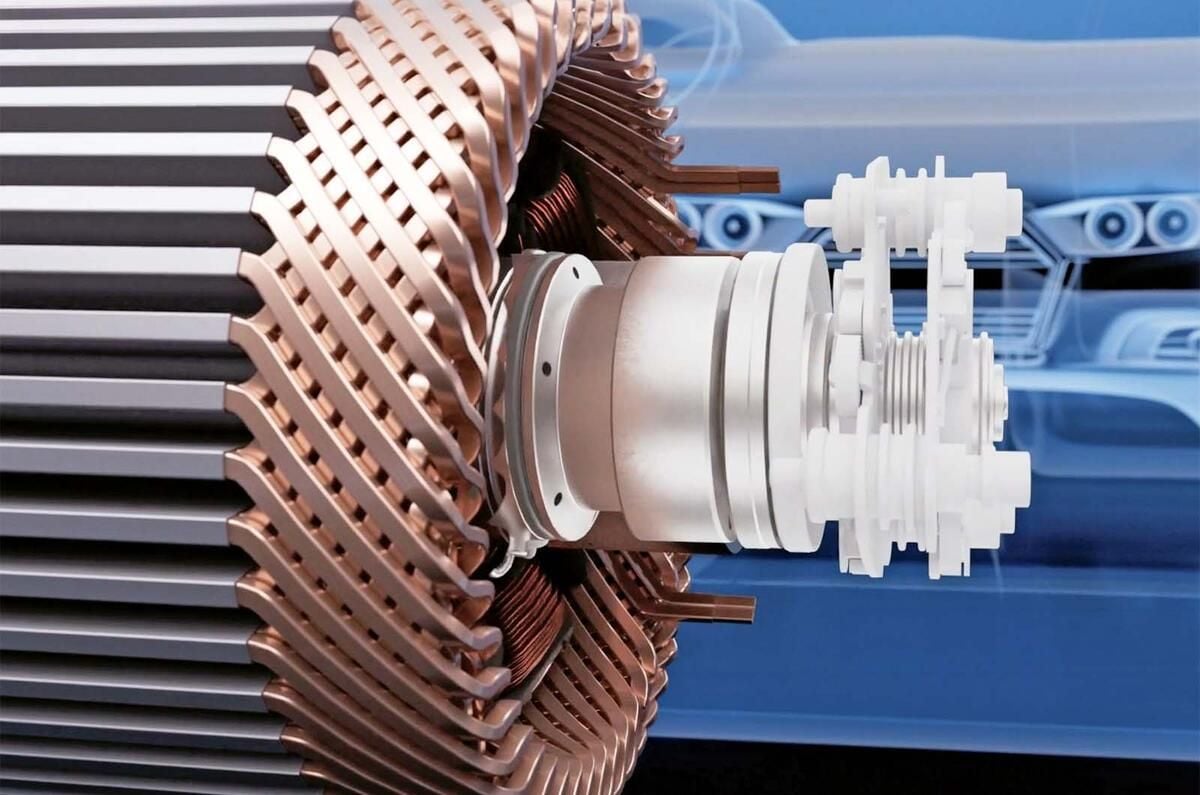

La mejora de la eficiencia no solo se consigue con nuevos tipos de motor. También hay avances en cómo se construyen y refrigeran. En la Universidad RWTH Aachen (Aquisgrán), en colaboración con la startup alemana Hyperdrives, se está desarrollando un sistema innovador de refrigeración de los estatores mediante conducciones internas de refrigerante dentro de los propios hilos de cobre.

Estas estructuras, llamadas “hairpins” por su forma similar a una horquilla, son en realidad cables de sección rectangular y hueca, por los que circula un líquido refrigerante. De esta manera, el estator, la parte fija del motor donde más calor se genera, se puede refrigerar desde el interior, reduciendo significativamente la resistencia eléctrica y aumentando la eficiencia.

Till Backes, responsable del proyecto en la RWTH, lo explica con una analogía: “la incorporación de estos conductores huecos es comparable a añadir un turbocompresor a un motor térmico”. Con esta tecnología, los motores podrían ser más pequeños, más ligeros y más baratos, porque las bobinas podrían reducirse, ahorrando espacio, material y costes. Según el equipo investigador, esta tecnología podría estar lista para producción en serie ya el próximo año.

Motores sin cobre: mejor reciclaje, menos impacto

El aspecto de la sostenibilidad también está en el punto de mira. La empresa británica Advanced Electric Machines (AEM), surgida de la Universidad de Newcastle en 2017, trabaja en el desarrollo de motores eléctricos sin tierras raras y sin apenas cobre. Su objetivo es fabricar sistemas con menos impacto ambiental y más fáciles de reciclar.

Uno de los proyectos actuales sustituye el cobre de las bobinas por aluminio de alta densidad, un material más barato, ligero y con un impacto ambiental menor. Como explica James Widmer, CEO de AEM, “el cobre causa problemas en el reciclaje del acero y el aluminio; una alta proporción de cobre contamina estos metales, que de otro modo serían fáciles de separar y reutilizar”.

Motores en disco: nuevas arquitecturas para nuevos tiempos

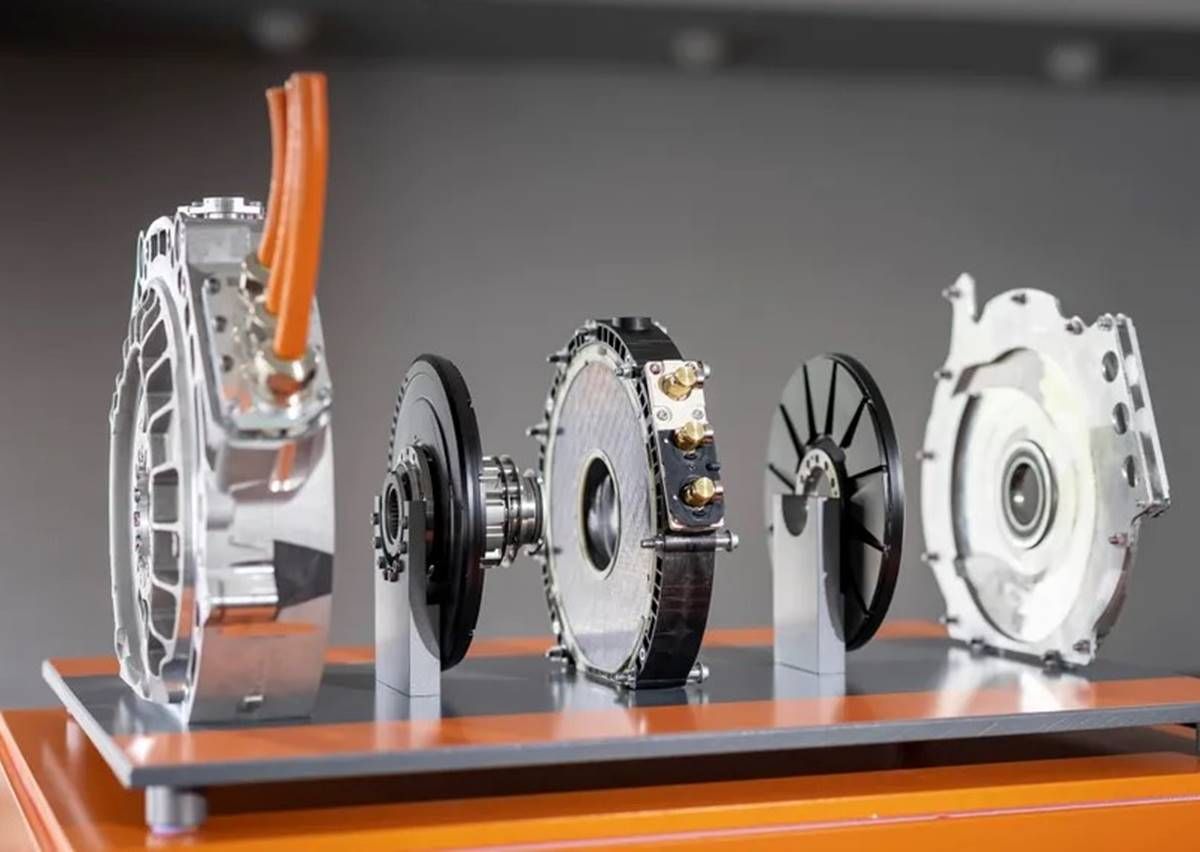

No todos los avances se centran en mejorar lo ya existente. También están surgiendo conceptos radicalmente nuevos. Un ejemplo es el motor de flujo axial, desarrollado por Yasa, una empresa británica adquirida por Mercedes y del que os hemos hablado hace unos días.

Este tipo de motor fue presentado en el prototipo deportivo Vision One-Eleven, y su diferencia clave es que el flujo magnético se produce paralelo al eje de giro, en lugar de perpendicular, como en los motores convencionales. Esto permite diseños más compactos, ligeros y potentes, reemplazando el tradicional “bloque motor” por “discos motores”, y reduciendo el espacio necesario en un tercio.

Otra propuesta innovadora llega desde Deepdrive, una startup de Múnich, que ha desarrollado un sistema radial de doble rotor, formado por tres anillos concéntricos, como si fuera un tronco. En este diseño, los anillos exteriores giran, mientras que el central permanece fijo. La combinación de tecnologías conocidas en una nueva configuración ha resultado en un motor más ligero, pequeño, económico y libre de tierras raras, con potencial para revolucionar el diseño de futuros vehículos eléctricos.