¿Cuál es el mejor sistema de refrigeración para las baterías de un coche eléctrico?

El flujo de corriente en las baterías de los coches eléctricos produce el calentamiento de sus celdas. Cuanto mayor es el flujo de la corriente, mayor es el calentamiento. El rendimiento de las baterías de ion-litio depende en gran parte de su temperatura de funcionamiento: sufren el efecto Goldilocks, es decir, no funcionan bien cuando están sometidas a demasiado frío o a demasiado calor.

Exponerlas a temperaturas demasiado bajas o demasiado elevadas puede provocar daños permanentes en las baterías y una degradación acelerada. Por lo tanto, se hace necesario un sistema de control de temperatura para las baterías, que las enfríen o calienten cuando sea necesario.

La mayoría de las baterías de litio no se pueden cargar rápido cuando están a menos de 5º C, y no se pueden cargar de ninguna forma cuando están por debajo de 0º C. Además, las celdas comienzan a degradarse rápidamente cuando su temperatura es superior a 45º C.

Actualmente las tres técnicas más usuales de gestión térmica de la batería son las siguientes:

- Por convección del aire, ya sea de forma pasiva o forzada.

- Utilizando como refrigerante un aceite dieléctrico que se bombea a un sistema intercambiador de calor.

- Enfriamiento por circulación de un refrigerante a base de agua a través de conductos de refrigeración ubicados dentro de la estructura de la batería.

El enfriamiento por aire no es el ideal para la mayor parte de las aplicaciones de alto rendimiento, debido a su incapacidad de hacer frente a un amplio rango de temperaturas ambiente. Es decir, no es posible eliminar el suficiente calor dentro de la batería con este sistema de enfriamiento.

Un sistema de enfriamiento con aceite dieléctrico como refrigerante normalmente enfría extrayendo calor de la superficie de las celdas. Dicho enfriamiento se logra mejor con un refrigerante a base de agua o con un refrigerante orgánico. El refrigerante se puede usar para eliminar el calor del pack y también para proporcionarle calefacción durante una recarga rápida a baja temperatura.

La situación de los sistemas de refrigeración también es importante. Por ejemplo, el eficaz enfriamiento de las lengüetas de las celdas no es algo común en la industria. Tanto el BMW i3 como el Chevrolet Bolt utilizan una placa de refrigeración inferior en su batería. La instalación de la placa de refrigeración en la parte inferior del pack probablemente esté motivada por su construcción más sencilla, así como por la mayor facilidad para realizar análisis cuando haya fugas dentro del sistema de baterías.

Las lengüetas del BMW están situadas en la parte superior de la batería y no en la inferior, mientras que las del Chevrolet Bolt se encuentran en los laterales. Por ello, ninguno de los dos sistemas de refrigeración está situado en la que sería su ubicación ideal para conseguir un rendimiento óptimo.

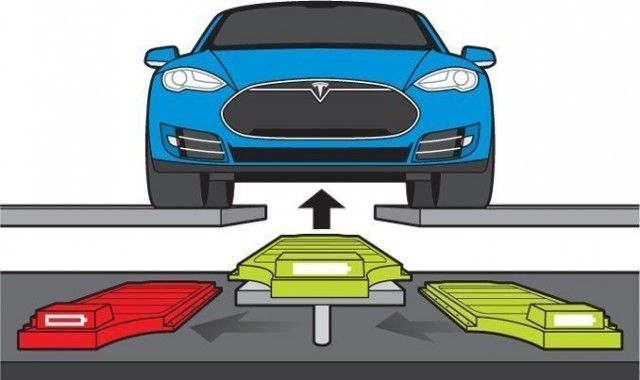

Por su parte, el sistema de enfriamiento de la batería de los Tesla Model S y Model X, que consiste en un tubo de enfriamiento patentado que serpentea a través del pack de baterías (contiene un flujo de refrigerante de glicol en agua), consigue el contacto directo con las células mediante el material de transferencia térmica.

De nuevo, esto elimina el calor del costado de las celdas en lugar de las pestañas, por lo que es fácil sobrecalentar un pack de baterías Tesla durante una conducción exigente.

El enfriamiento de las lengüetas es difícil, debido a la necesidad de aislar eléctricamente el sistema de enfriamiento para evitar un cortocircuito en el pack, y también para asegurar que ningún fallo del sistema de enfriamiento en una junta dé como resultado la liberación del refrigerante dentro de la batería.

Un diseño eficaz del sistema de refrigeración generalmente conlleva una menor capacidad de la batería, debido a la longitud de los canales de refrigeración necesarios. Además, se hace necesaria una bomba de refrigerante eléctrica que pueda generar altas tasas de flujo.

El diseño más eficaz es, por tanto, el de hacer circular el refrigerante por la batería, el cual una vez haya pasado a través de ella se hará circular a través de un intercambiador de calor. Allí el calor se transfiere al flujo de aire ambiental que está siendo soplado gracias a un ventilador. Además, a veces se utiliza un sistema de enfriamiento del refrigerante para lograr un enfriamiento secundario.

Esto último es importante si el vehículo está destinado a ser vendido de forma global, pues la temperatura ambiente puede variar muchísimo de un país a otro (véase España y Rusia). Por lo tanto, se necesita un enfriamiento de dos fases para conseguir que la batería se mantenga a una temperatura óptima de funcionamiento. Debido al alto coeficiente de rendimiento de los sistemas con bomba de calor de refrigerante, se reduce el consumo total de energía del sistema. Por contra, supone añadir más piezas y por tanto aumentar los costes.

Debido a que los ventiladores y las bombas tienen un alto potencial de consumo de energía parasitaria, lo que afecta al rendimiento general del vehículo, hay que seleccionar componentes muy eficientes para el sistema de refrigeración de las baterías. El consumo total de energía parasitaria se puede reducir en más de un 75% mediante el uso de bombas y ventiladores eficientes.

Relacionados

- Porsche pone en marcha su primer Supercargador de 350 kW, que añade refrigeración en el cable

- La importancia del sistema de refrigeración de la batería del Jaguar i-Pace. Mantener prestaciones, y hasta 50 kilómetros extra de autonomía

- Sistema de refrigeración de la batería del Chevrolet Bolt

Fuente | AVID Technology