BMW ya produce en Leipzig módulos y baterías del BMW i4

BMW continúa integrando en sus fábricas la producción de componentes para coches eléctricos e híbridos enchufables, y acercándose al objetivo de que el 50% de sus ventas en 2030 correspondan a modelos electrificados. Todo lo que suba de ahí, dependerá de la demanda de los diferentes mercados y no hay fecha para el fin de los motores térmicos, a diferencia de Rolls-Royce y de MINI.

Finalizada la producción del BMW i3, tras más de nueve años, se quedó disponible capacidad de producción en Leipzig en un área de 4.250 metros cuadrados. Allí se ha puesto en marcha una segunda línea de producción de módulos de batería para el BMW i4. La primera línea de producción echó a andar en mayo de 2021, para los módulos de batería del BMW iX.

Para poner en marcha esta segunda línea se han necesitado 70 millones de euros. Los módulos atraviesan un total de 196 estaciones, desde simples celdas suministradas por proveedor hasta que son paquetes enteros de batería. La nueva línea tendrá 250 empleados nuevos, que se suman a los más de 700 que trabajan en Leipzig actualmente.

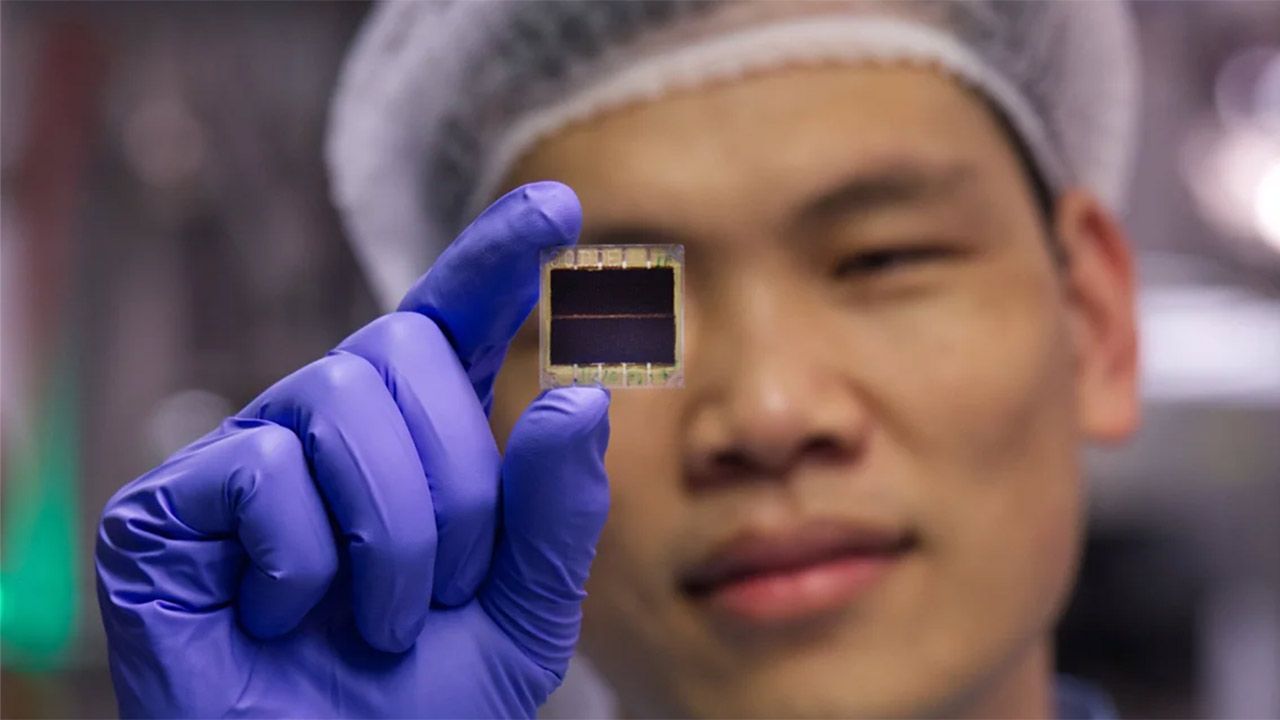

Resumiendo, el proceso de producción de los módulos está altamente automatizado. Lo primero que se hace con las celdas es limpiarlas con plasma, después se recubren con un compuesto que garantiza su aislamiento. Las celdas se van combinando en módulos, y estos se agrupan en carcasas de aluminio junto a los conectores, la unidad de control y la de refrigeración.

“Si quieres algo bien hecho, hazlo tú mismo”

Actualmente, todos los híbridos enchufables y eléctricos puros de BMW y de MINI tienen fundamentalmente la producción de módulos y paquetes en fábricas propias: Dingolfing, Leipzig y Regensburgo (Alemania, Spartanburg (EEUU) y Shenyang (China). Además, hay baterías que salen de Rayong (Tailandia). Por otra parte, tienen un centro de formación en celdas de batería cerca de Múnich, Alemania.

¿Y la producción de celdas? BMW Group también la quiere ir asimilando a sus propias instalaciones. Un nuevo centro de producción en Pardsdorf producirá experimentalmente celdas de baterías de iones de litio, con el objetivo de validar una futura producción a gran escala pero con los requisitos de calidad, tiempo y costes que deben cumplir sus proveedores actuales.