El proceso de reciclaje que extrae silicio de los paneles solares y crea un nanomaterial para baterías

Investigadores de la Universidad australiana de Deakin han revelado un nuevo sistema de reciclaje que permite extraer el silicio presente en las células fotovoltaicas para su posterior reutilización en baterías.

Un grupo de científicos del Instituto de Materiales Fronterizos (IFM) de la Universidad de Deakin, Australia, ha probado con éxito un nuevo proceso con el que extraer de manera eficiente el silicio que se utiliza para fabricar las células de los paneles solares fotovoltaicos.

Este nuevo método afronta, además, dos grandes problemas de la transición a la energía limpia, ya que por un lado recupera uno de los elementos más valiosos de los paneles solares al final de su vida útil y, por otro lado, lo reconfigura para su posterior utilización en la fabricación de baterías.

Sólo en Australia, indica el comunicado de la Universidad de Deakin, habrá más de 100.000 toneladas de paneles solares desechados en 2035. Se hace necesario, por tanto, encontrar soluciones para elaborar métodos eficaces de reciclaje y reutilización de materias primas y componentes de los mismos.

Nanomaterial para ánodos de baterías

El Doctor Mokhlesur Rahman es el investigador principal del proyecto y ha planteado la enorme importancia de desarrollar programas de reciclaje exitoso para recuperar elementos tan valiosos como el silicio de los paneles solares.

«Las células del panel solar se fabrican con silicio de alto valor, pero este material no se puede reutilizar sin purificación, ya que se contamina mucho durante los 25 a 30 años de vida útil del panel», explica el Dr. Rahman.

«Hemos desarrollado un proceso que devuelve el silicio de las células usadas a una pureza superior al 99 %, en un día y sin necesidad de productos químicos peligrosos», amplía, afirmando a continuación que «este proceso térmico y químico es mucho más ecológico, económico y eficiente que cualquier otra técnica actualmente presente en el mercado».

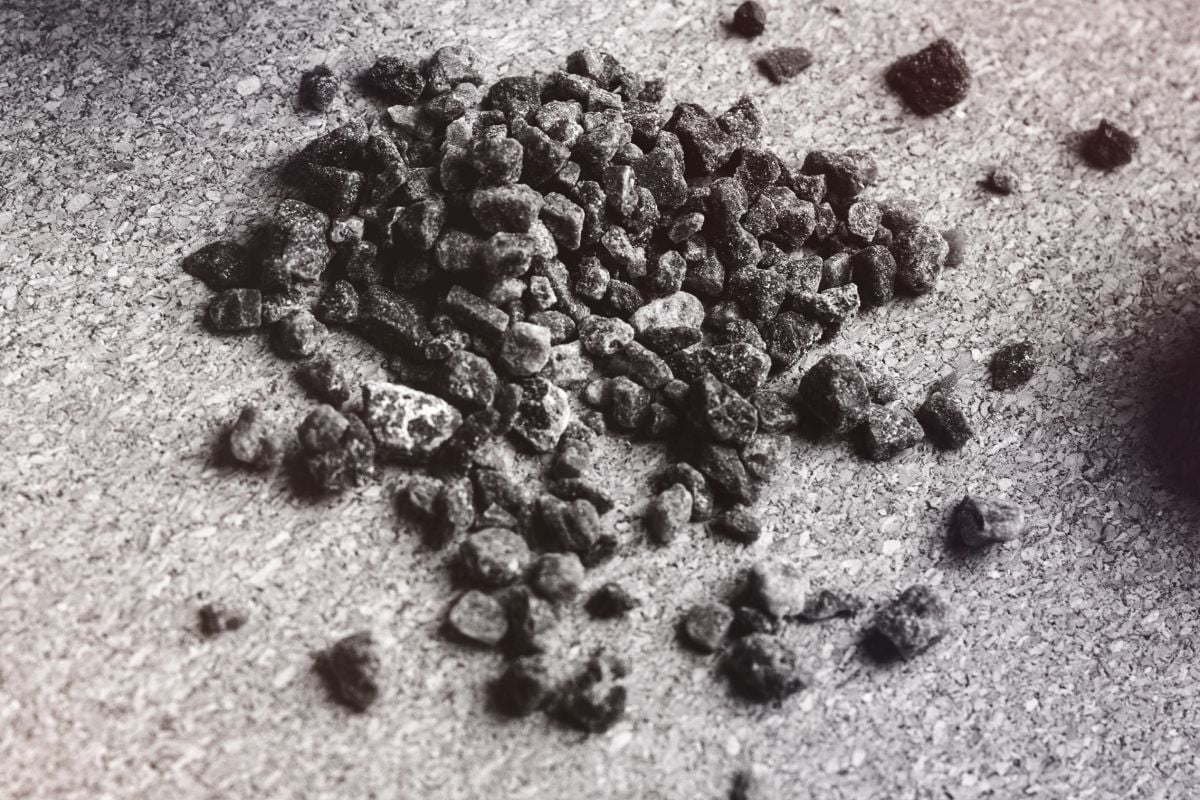

Sin embargo, este proceso no se detiene ahí, otorgando al mismo un valor añadido. Y es que ese silicio recuperado puede ser utilizado posteriormente para la elaboración de baterías. Para ello, se toma el silicio purificado de tamaño regular y se reduce a nanoescala mediante un proceso de molienda de bolas que no necesita productos químicos tóxicos.

«Estamos utilizando ese nanosilicio para desarrollar materiales de batería de bajo coste que ayudarán a ofrecer la tecnología de baterías asequible, de mayor rendimiento y más duradera que se necesita de manera crítica para impulsar la transición de energía limpia», ha dicho el Dr. Rahman.

41.000 euros el kilo

Actualmente, el precio del nanosilicio es de unos 45.000 dólares el kilogramo, lo que equivale a unos 41.000 euros. Esto, en comparación con los 650 dólares del silicio normal, supone una gran diferencia para un material que además tiene una demanda superior.

Este silicio a nanoescala se utiliza no sólo en baterías, sino también en nanofertilizantes, métodos de captura de carbono y generación de hidrógeno.

El equipo de investigación del IFM estima que su técnica podría generar 15.000 millones de dólares en recuperación de materiales si se extrapola a los 78 millones de toneladas de residuos de paneles solares que se espera que se generen a nivel mundial para 2050.

«Esta tecnología desarrollada por Deakin, que incluye la purificación, la producción de nanosilicio y la integración en la nueva tecnología de baterías, es un gran paso adelante en la forma en que abordamos el problema de los desechos de los paneles solares», declara el profesor Chen, director del ARC Research Hub for Safe and Reliable Energy.

«El silicio recuperado de los paneles solares al final de su vida útil puede ser una fuente masiva y sostenible de nanosilicio para satisfacer la demanda futura de materias primas para baterías. Ayudando a alimentar los hogares, el transporte y las comunidades del futuro», concluye.

Hasta ahora, el trabajo ha sido respaldado con fondos de ARC y Sustainability Victoria, y el equipo ya ha iniciado conversaciones con la industria con el objetivo de trazar planes para ampliar su proceso.