Tesla comienza a fabricar el bastidor trasero del Model Y a partir de una única pieza de fundición de gran tamaño

El Model Y ha supuesto todo un revulsivo para Tesla, no solo por ser el primer modelo de la compañía que se fabricará en los tres principales mercados mundiales (China, Estados Unidos y Europa), sino también por beneficiarse de varias técnicas novedosas en su producción, incluyendo el uso de grandes piezas de función en el chasis.

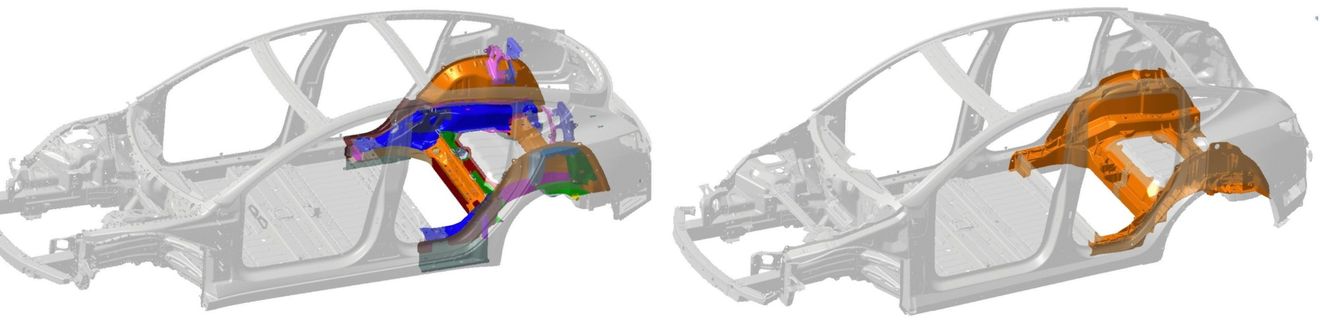

Mientras que el bastidor trasero del Model 3 está construido a partir de unas setenta piezas de acero estampado soldadas entre sí, en el Model Y producido en Fremont esa misma estructura esta formada por dos grandes piezas de función realizadas en aluminio. Ahora, Tesla ha ido un paso más allá y ha comenzado a construir dicha sección del coche a partir de una única pieza de tamaño masivo.

Esta técnica permite simplificar el proceso de fabricación y reducir costes, siendo posible su implementación gracias a la máquina de fundición más grande del mundo. Es tal su tamaño que no se pudo montar en el interior de la fábrica de Fremont, sino que hubo que construir un techo alrededor de ella para integrarla en la planta.

Aunque no está claro cuándo comenzó Tesla a utilizar una única pieza para construir el bastidor trasero del Model Y, algunos propietarios poseedores de unidades entregadas en diciembre de 2020 han podido observar la nueva estructura tras retirar el revestimiento del maletero.

Tesla no tiene previsto quedarse ahí, pues irá un paso más allá con el Model Y fabricado en Giga Berlín, su primera factoría europea: los modelos salidos de las líneas de producción alemanas tendrán los bastidores delantero, central y trasero construidos a partir de tres grandes piezas de función, simplificando enormemente la estructura del automóvil.

Es de esperar que poco a poco esta técnica se vaya extendiendo a otros modelos de la gama Tesla. Aunque se espera que el siguiente vehículo en incorporar esta novedad sea la pick-up Cybertruck, no se descarta que más adelante también llegue al Model 3, que es a grandes rasgos el mismo coche que el Model Y.

Relacionadas | Tesla busca director de diseño en China para el coche eléctrico de 20.000 euros