Tesla da el salto industrial con las celdas 4680: menos coste, misma autonomía

Tesla comienza a fabricar en masa sus celdas 4680 con electrodos secos. El nuevo proceso simplifica la producción y reduce costes industriales pero la pregunta es, ¿qué beneficios ofrece este formato?.

Hace ya cinco años que Elon Musk se subió al escenario del “Battery Day” para presentar su ambiciosa celda 4680. Desde entonces, mucho ruido, promesas y una evolución constante. Ahora la marca confirma un paso clave: en su fábrica de Austin ya produce en serie celdas 4680 con ánodo y cátodo recubiertos en seco, sin disolventes. ¿La buena noticia? Fabricación más barata y sencilla. ¿La mala? De momento no hay un salto adelante en autonomía.

4680: el formato que lo cambió todo (en la fábrica)

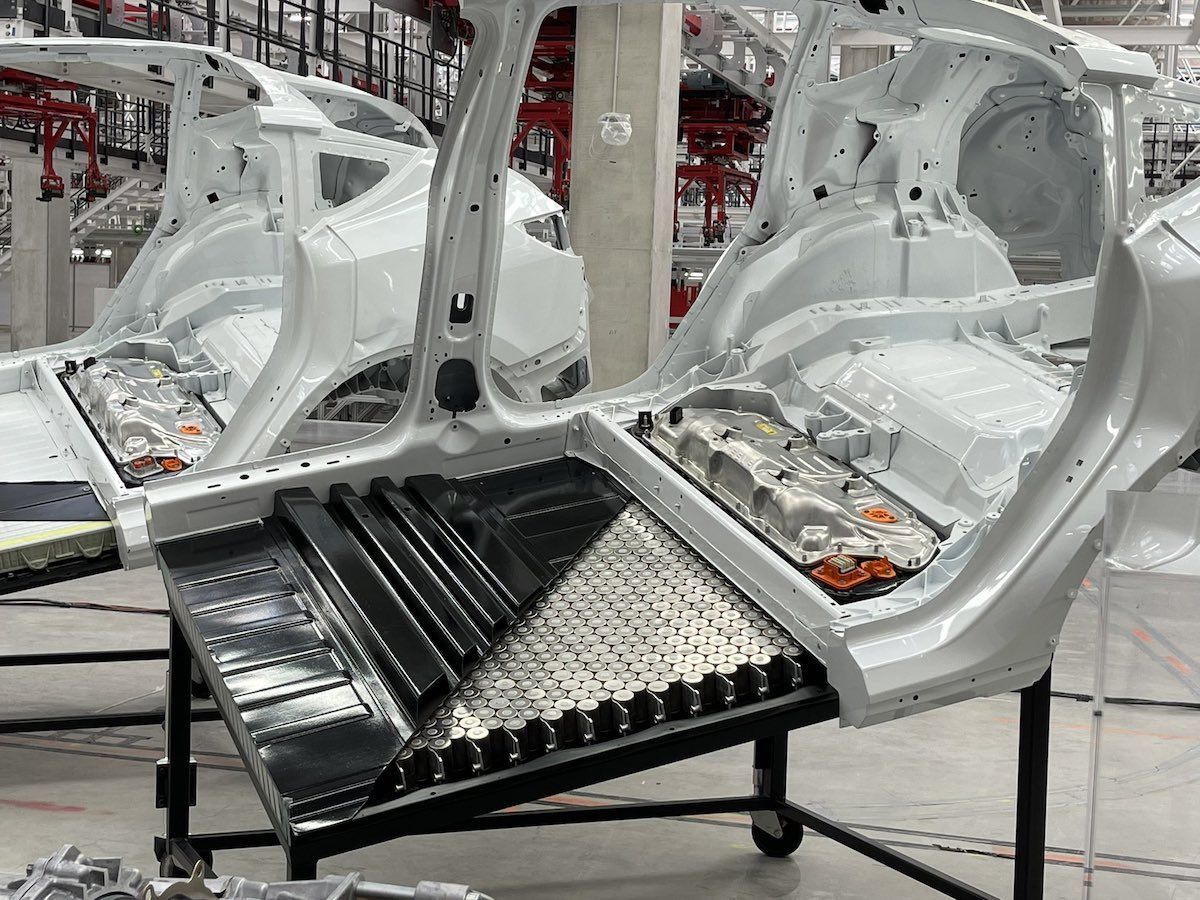

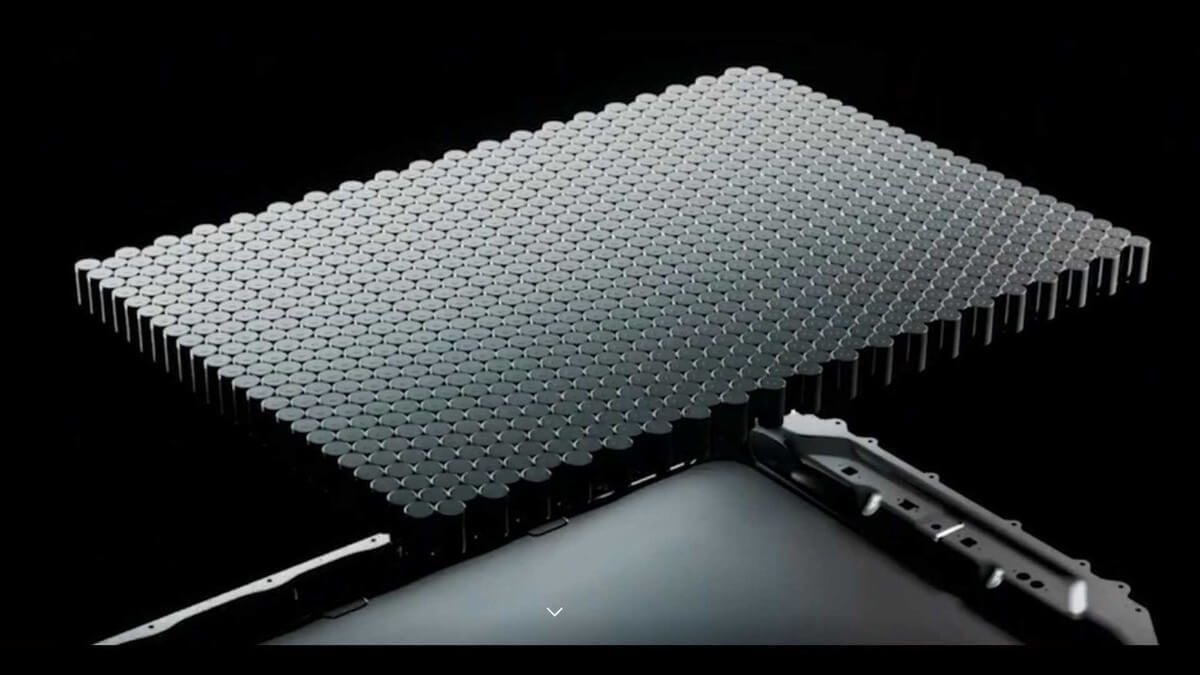

El nombre 4680 no es casual. Hace referencia a sus dimensiones: 46 milímetros de diámetro y 80 milímetros de altura. Más grande que las anteriores, lo que permite reducir el número de celdas necesarias dentro del paquete de batería. Menos piezas, menos conexiones y, en teoría, menos complicaciones.

Además, Tesla eliminó las clásicas pestañas de conexión interna y optó por un diseño de contacto continuo alrededor de la celda para reducir la resistencia eléctrica. Todo enfocado a mejorar eficiencia y simplificar el conjunto.

El primer modelo en estrenarla fue el Tesla Model Y fabricado en Texas. Más adelante, la producción se redirigió en buena parte al Tesla Cybertruck, un modelo especialmente exigente por peso y consumo. Tras varios aumentos de producción —se habla de cientos de miles de celdas al día—, la 4680 ha vuelto también a determinadas versiones del Model Y.

Conviene aclarar algo: la 4680 no es un producto estático. Tesla ha ido afinando química y estructura con el paso del tiempo. En el Cybertruck, por ejemplo, alcanza 272 Wh/kg, alrededor de un 12% más que las primeras versiones. Ese salto vino gracias a una química de cátodo más rica en níquel (NCM955 frente a NCM811), carcasas más finas y ajustes en el grosor de los electrodos. Pero no tiene relación con el nuevo proceso en seco.

¿Qué significa eso de “electrodos secos”?

En una batería de iones de litio convencional, el fabricante mezcla el material activo con aditivos y un aglutinante utilizando un disolvente para crear una pasta. Esa pasta se extiende sobre láminas metálicas y luego se seca en enormes hornos industriales. Después hay que recuperar y tratar el disolvente. Todo eso consume energía, espacio y dinero.

Con el proceso en seco, ese paso desaparece. Los polvos se mezclan sin disolventes y se prensan mecánicamente sobre el colector de corriente. Resultado: menos hornos, menos consumo energético, menos pasos en la línea de producción y menos complejidad.

En una empresa que produce a escala de decenas de GWh al año, cualquier ahorro por celda se multiplica por millones. Y cuando hablamos de millones de unidades, incluso pequeñas reducciones de coste se traducen en cifras enormes.

Tesla ya aplicaba el recubrimiento en seco en el ánodo desde hace tiempo. El verdadero problema estaba en el cátodo. Los materiales con alto contenido en níquel son más delicados y mantener la estabilidad mecánica sin disolventes no ha sido precisamente sencillo. Ahora la marca asegura que ha conseguido estabilizar el proceso en su fábrica de Austin.

Importante: esto no cambia la química de la batería. La 4680 sigue siendo una batería de iones de litio con electrolito líquido. No es una revolución tecnológica en cuanto a funcionamiento, sino en cómo se fabrica.

Más independencia, menos dependencia

Este movimiento también tiene lectura estratégica. Tesla está levantando su propia producción de cátodos en Texas y, desde finales de 2025, opera una refinería de litio en Robstown, cerca de Corpus Christi. Con materiales más cercanos y el proceso en seco, la marca reduce dependencia exterior y acorta la cadena de suministro.

En un contexto de tensiones comerciales y aranceles cambiantes, producir más en casa no es solo cuestión de orgullo industrial: es una cuestión de supervivencia y margen.

¿Y la autonomía qué?

Aquí viene el jarro de agua fría para algunos. En redes sociales, varios propietarios han asociado el nuevo proceso con una subida inmediata de autonomía, especialmente en la Cybertruck. Pero no es así.

La mejora hasta 272 Wh/kg se logró por cambios en la química y en la arquitectura interna de la celda, no por eliminar disolventes en la fabricación. El recubrimiento en seco no aumenta automáticamente la energía almacenada por kilogramo.

En teoría, el proceso permitiría fabricar electrodos más gruesos y, por tanto, incrementar la densidad energética. Pero a día de hoy no hay datos que indiquen que Tesla haya dado ese paso adicional. Tampoco hay anuncios sobre mejoras significativas en tiempos de carga derivadas directamente de este método.

Es decir, el avance está en la fábrica, pero de momento no en la carretera.

No, no es una batería de estado sólido

Conviene también separar conceptos. El proceso en seco es una técnica de fabricación. Una batería de estado sólido sustituye el electrolito líquido por uno sólido, lo que implica un cambio profundo en la arquitectura interna.

Una 4680 con electrodos secos sigue siendo una batería de iones de litio convencional. Puede usar químicas como níquel-manganeso-cobalto o litio-ferrofosfato, pero mantiene el electrolito líquido. Las baterías de estado sólido prometen mayor densidad energética y seguridad, aunque todavía afrontan importantes retos de durabilidad y producción en masa.

El proceso en seco podría aplicarse en el futuro a baterías de estado sólido, pero por sí mismo no convierte una batería actual en una de nueva generación.

Impacto económico: donde está la clave

Si Tesla logra estabilizar y escalar este método, puede producir más celdas a menor coste. Y eso abre varias puertas: mejorar márgenes, ajustar precios o acelerar la expansión a nuevos modelos y aplicaciones, como sistemas de almacenamiento estacionario.

En un mercado cada vez más competitivo, bajar el coste por kilovatio hora es el gran objetivo. Y el recubrimiento en seco es uno de los caminos que la industria considera más prometedores para conseguirlo.

En resumen, Tesla ha simplificado de forma importante la fabricación de su 4680. Ha reducido consumo energético, complejidad industrial y dependencia de terceros. Pero para el conductor medio, la autonomía de su coche eléctrico no cambia por ahora.

Esta vez, la revolución no está en el salpicadero. Está en la fábrica.