Cuánto se emite realmente en la producción de baterías para coches eléctricos

Casi siempre en las conversaciones sobre coches eléctricos aparece la cuestión del impacto ambiental de la producción de sus baterías. Un aspecto que se compensa rápidamente, pero que sigue siendo el que genera más emisiones que cualquier otro componente del vehículo. Un apartado donde nuevos estudios demuestran que puede mejorar de forma sustancial con el uso de procesos optimizados, energías renovables y maquinaria eficiente.

Aunque se sabe que la producción de baterías genera más emisiones de CO₂ durante su producción que los modelos de combustión, también es cierto que lo compensan rápidamente durante su uso gracias a sus cero emisiones directas. En países como España, donde el mix eléctrico incluye una elevada cuota de renovables, este equilibrio se alcanza antes y con mayor ventaja.

Según el ICCT, un coche eléctrico promedio compensa su “mochila de CO₂” tras recorrer apenas 17.000 kilómetros. BMW, por su parte, ha cifrado ese punto de equilibrio en 21.500 kilómetros usando el mix europeo, o 17.500 kilómetros si se recarga exclusivamente con energías renovables. Algo que se traduce en apenas un año y medio de uso habitual.

Pero, ¿cuánto CO₂ se emite exactamente en la producción de una batería? Y sobre todo, ¿qué se puede mejorar?

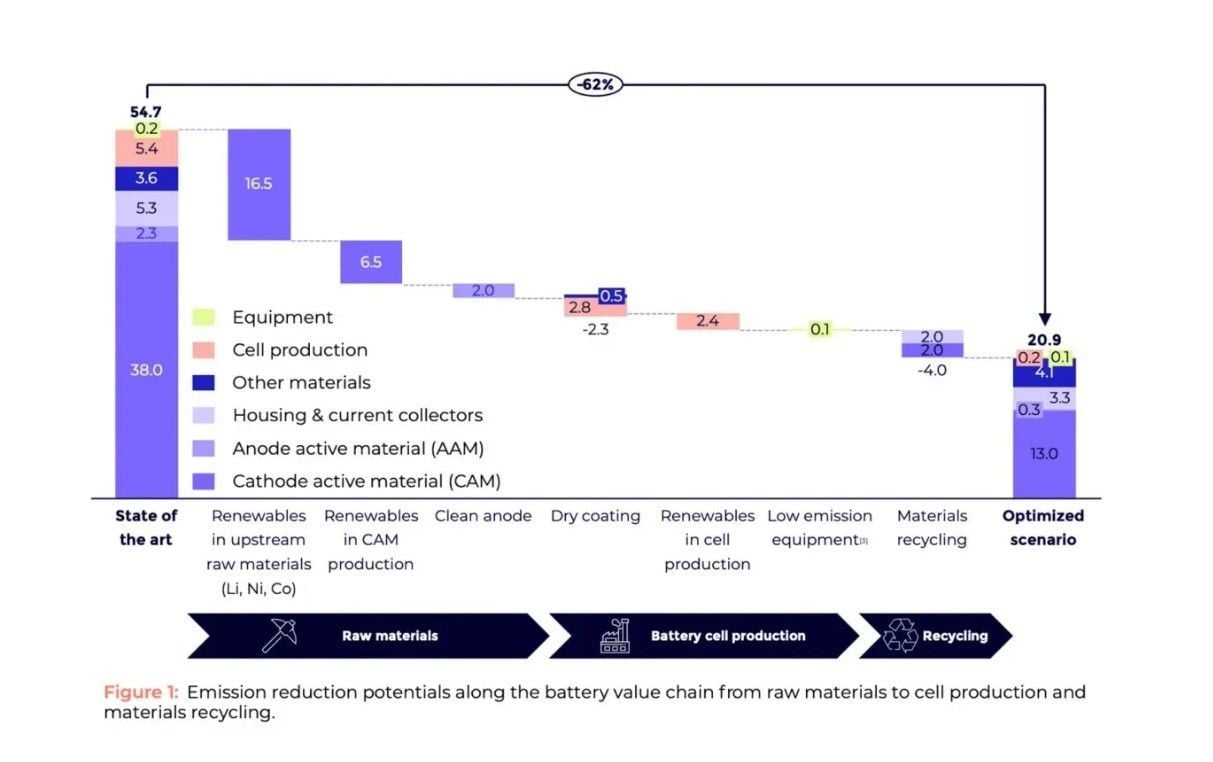

Un informe técnico elaborado por la consultora P3 desglosa con precisión las fuentes de emisión a lo largo de toda la cadena de valor, desde la extracción de materias primas hasta la fabricación y el reciclaje. El estudio identifica los escenarios para reducir el impacto mediante procesos optimizados, con los que se podría reducir la huella de carbono de las baterías de unos 55 kg CO₂e/kWh a solo 20 kg CO₂e/kWh, una mejora que podría transformar por completo la sostenibilidad del sector.

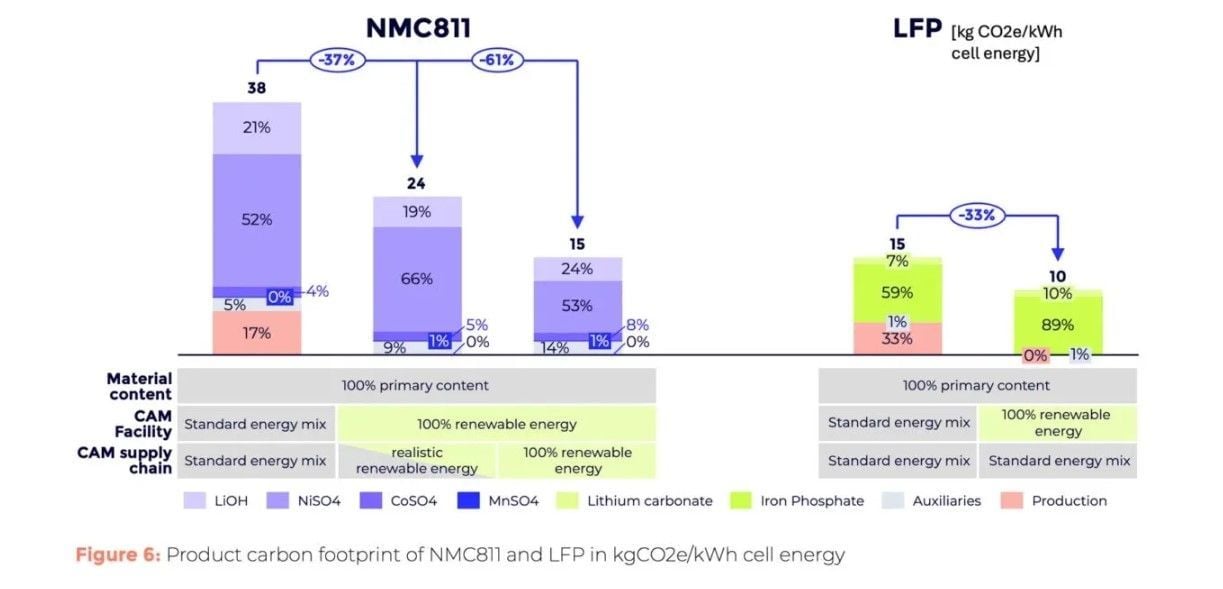

El mayor emisor dentro de la cadena es el material del cátodo. P3 compara las dos químicas más comunes: las celdas LFP y las NMC811. Las diferencias comienzan ya en el origen de las materias primas. Mientras que las LFP dependen de carbonato de litio de Chile y fosfato férrico de China, las NMC requieren hidróxido de litio y níquel de Australia, cobalto del Congo y manganeso de China, todos ellos transportados a plantas procesadoras en China.

El procesamiento también marca diferencias. El carbonato de litio de las LFP se obtiene en salares andinos usando energía solar, mientras que el hidróxido de litio para las NMC proviene de procesos más intensivos en energía. A nivel de emisiones, las NMC811 generan 38 kg CO₂e/kWh en su componente catódico, frente a 15 kg CO₂e/kWh en el caso de las LFP. No obstante, la mayor densidad energética de las NMC hace que, a nivel de celda completa, su huella pueda incluso ser menor por unidad de energía almacenada.

El uso de energía renovable en todo el proceso, desde la extracción hasta la fabricación, permite reducir aún más estas cifras: un 37% menos para las NMC811 y un 33% menos para las LFP. Si se aplica también a la cadena de suministro, las emisiones de las NMC podrían caer otro 38% adicional.

En cuanto a la producción de las celdas, se observa que las fábricas de gran escala consumen significativamente menos energía por vatio hora producido. Esto sugiere que una estrategia basada en menos plantas pero más grandes es clave para reducir el impacto total. P3 destaca también las diferencias entre técnicas de recubrimiento: el recubrimiento en seco reduce el consumo energético hasta un 50% respecto al método húmedo tradicional, aunque actualmente conlleva un leve aumento del PCF total (hasta un 5%) debido al uso de PTFE, un polímero con una huella de gases fluorados considerable.

En cualquier caso, el uso de energías renovables en la fabricación sigue siendo el factor más decisivo. P3 estima que solo con optimizaciones en procesos, maquinaria y materiales de unión se puede pasar de 54,5 a 49,9 kg CO₂e/kWh, sin contar con mejoras en la cadena de suministro.

Maquinaria, instalaciones y reciclaje: lo que no se suele medir

Un aspecto poco considerado hasta ahora es el de las propias máquinas utilizadas en la producción. Según P3, una línea de recubrimiento en tándem tiene una huella de 65 toneladas de CO₂e, que puede reducirse al menos un 30% si se usan materiales reciclados. Aunque este número parece elevado, repartido durante ocho años de operación y con una producción de 2,2 GWh anuales, el impacto por batería es muy reducido: 0,2 kg CO₂e/kWh, casi anecdótico comparado con el material y la energía.

Sin embargo, para alcanzar una transparencia total de emisiones, los fabricantes tendrán que integrar también este tipo de fuentes en sus cálculos de emisiones indirectas (alcance 3), especialmente si entran en vigor mecanismos de ajuste de carbono en frontera en mercados como la Unión Europea.

En cuanto al reciclaje, el abanico de opciones es amplio. Las emisiones pueden ir desde 3,6 kg CO₂e/kg reciclado con un 70% de eficiencia (procesamiento mecánico con tratamiento hidrometalúrgico), hasta 12,8 kg CO₂e/kg con solo un 25% de recuperación (procesos pirometalúrgicos combinados). Aunque el reciclaje no es neutro, ayuda a reducir la huella de materiales críticos como el litio y el cobalto en futuras generaciones de baterías.

Conclusión: aún hay margen, pero depende de decisiones industriales

La transición hacia formas más sostenibles de movilidad, no se sostiene solo con coches eléctricos; se necesita que la producción de sus componentes, especialmente las baterías, sea lo más limpia posible. En España y otros países con un mix eléctrico mayoritariamente renovable, las ventajas de los eléctricos se multiplican tanto en emisiones como menor coste de la energía.

Pero para aprovechar ese potencial, es crucial que las empresas adopten procesos sostenibles, utilicen energía limpia en sus fábricas, y que las regulaciones impulsen la trazabilidad y transparencia de la huella de carbono.

Según P3, si se aplican todos los cambios posibles, desde el diseño de la celda hasta el reciclaje, se puede construir una cadena de valor de la batería completamente sostenible. El siguiente paso será medir el impacto de construir grandes fábricas y explorar nuevas químicas como el electrolito sólido sólido o las baterías de sodio, tecnologías que podrían reducir aún más el impacto ambiental sin comprometer la viabilidad económica.

Fuente | P3 Group