Baterías de azufre-silicio. Nuevos métodos de fabricación con costes competitivos

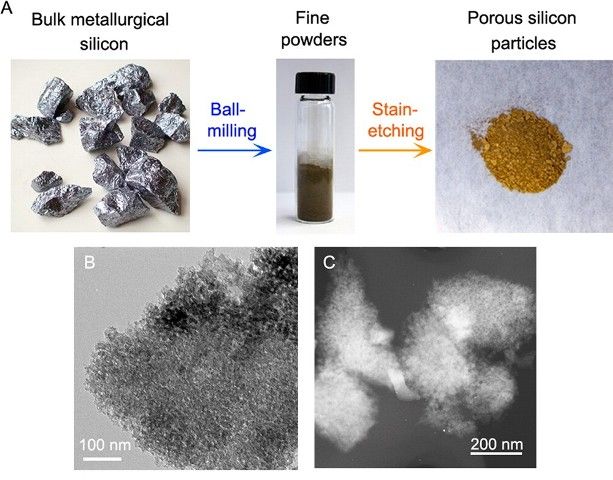

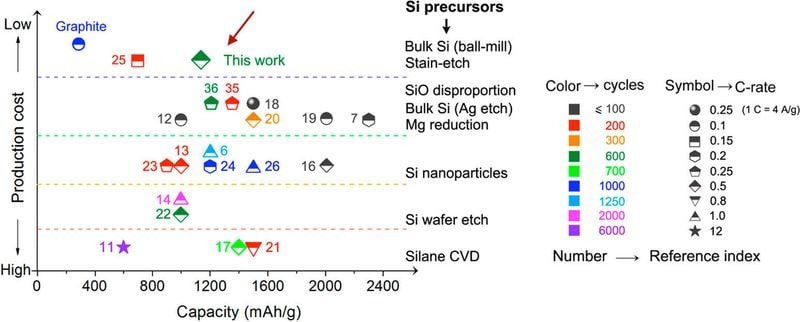

Una universidad de California presenta un nuevo método para fabricar ánodos de silicio de alto rendimiento que combinados con los cátodos de azufre mejorados, que también ellos han desarrollado, pueden otorgar a las baterías de ion litio capacidades muy superiores a las actuales.

Pero la parte más interesante de esta noticia es el énfasis que ponen sus autores en el coste del proceso. Empleando métodos industriales, lo que facilitaría su adaptación a la cadena de producción actual, se pueden mantener unos precios de fabricación muy reducidos, lo cual hace de esta tecnología una gran candidata a golpear los mercados.