Hyundai y KIA se lanzan a la producción de baterías LFP de sus coches eléctricos con un método revolucionario

Hyundai y KIA prometieron trabajar por reducir costes en la producción de sus coches eléctricos, y ahora acaban de presentar su proyecto para fabricar baterías LFP más asequibles junto a dos importantes socios en Corea del Sur.

Una tendencia es una «inclinación en las personas y en las cosas hacia determinados fines». En el mercado de los coches eléctricos, una de las tendencias más fuertes en los últimos años tiene que ver con las baterías LFP, con un claro fin: ofrecer coches eléctricos más asequibles, entre otras ventajas. Estas baterías de química litio-ferrofosfato están siendo las favoritas en muchas de las marcas automovilísticas, y prácticamente todas están realizando una apuesta por ellas en detrimento de las NCM.

Renault, Volkswagen, Nissan, Stellantis… tratan de seguir el ritmo impuesto por las gigantes marcas chinas, como CATL y BYD, que controlaron el 43,5% de las ventas mundiales de baterías para coches eléctricos en el segundo trimestre, según datos de SNE Research. Por detrás de ellas, hay una segunda fuerza emergente, las surcorenas, como LG a la cabeza, seguida de Samsung y SK On.

Nos quedamos precisamente en el país asiático para mencionar precisamente a sus dos principales fabricantes de coches, Hyundai y KIA. En un intento no solo por apuntarse a la tendencia de las baterías LFP, sino también por controlar su proceso de producción, el grupo automovilístico surcoreano acaba de dar detalles de su nuevo proyecto junto a dos compañías locales.

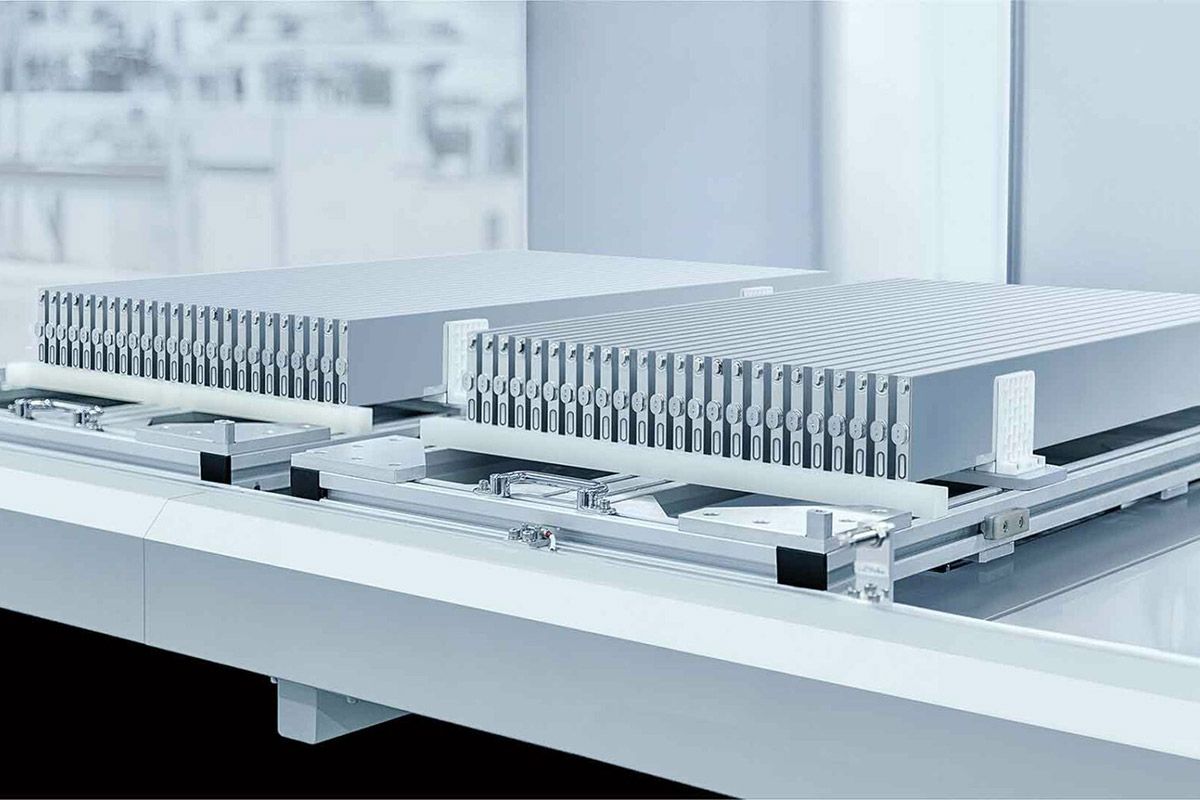

Hyundai y KIA desarrollarán una tecnología de fabricación de material catódico de batería de fosfato de hierro y litio en Corea del Sur. De la mano de Hyundai Steel, las dos marcas desarrollarán una tecnología de procesamiento de polvo de hierro fino de alta pureza usando hierro reciclado a nivel nacional. Por otra parte, junto a EcoPro BM, se usará esta última tecnología para desarrollar el material de cátodo LFP sintetizado, usando directamente materias primas de polvo de hierro.

Según las firmas surcoreanas, se trata de un proceso de síntesis directa más respetuosa con el medio ambiente y, a su vez, más competitivo en términos de costes. Así lo explican las marcas asiáticas: «Tradicionalmente, los materiales de cátodo de batería LFP se producen añadiendo litio a materiales precursores como fosfato y sulfato de hierro. El proceso de síntesis directa añade simultáneamente fosfato, polvo de hierro y litio sin crear un precursor independiente. Esto elimina el paso de producción del precursor, lo que reduce las emisiones de sustancias peligrosas durante la fabricación y disminuye los costos de producción».

Además de poder optar a baterías más baratas, esta tecnología permitirá a los coches de Hyundai y KIA poder obtener una tecnología de carga más rápida y con un mejor rendimiento de carga y descarga a bajas temperaturas. Todo se traducirá en coches eléctricos más baratos y más seguros para los conductores, algo que ya están consiguiendo ambas marcas en los últimos tiempos con la presentación de modelos como el KIA EV3 o el Hyundai Casper Electric (Inster para los mercados extranjeros).

En el caso del Hyundai Inster, se espera que tenga en Europa un precio inferior a los 25.000 euros y una autonomía de hasta 355 kilómetros. En cambio, el KIA EV3 rondará los 37.000 euros y alcanzará los 605 kilómetros de autonomía eléctrica.

«Para satisfacer la demanda futura en el mercado de los coches eléctricos, es esencial un rápido desarrollo tecnológico y el establecimiento de una cadena de suministro de baterías eficaz. Con este proyecto, pretendemos reducir la dependencia de las importaciones y mejorar la competitividad tecnológica del país y del Grupo Hyundai mediante la internalización de las tecnologías necesarias», remata Soonjoon Jung, vicepresidente y director del grupo de desarrollo de materiales de conducción y electrificación de Hyundai y KIA.