De alimentar la revolución industrial, a dar forma a las baterías de los coches eléctricos. Así está cambiando el uso del carbón

Investigadores del Laboratorio Nacional de Oak Ridge han descubierto una forma de transformar el carbón en materiales para ayudar a producir baterías para coches eléctricos y para almacenamiento de energías renovables.

La búsqueda de alternativas que reduzcan la dependencia externa del grafito, que procede principalmente de China, ha llevado a un grupo de investigadores a desarrollar un nuevo proceso que convierte el carbón en este componente clave para las baterías de los coches eléctricos.

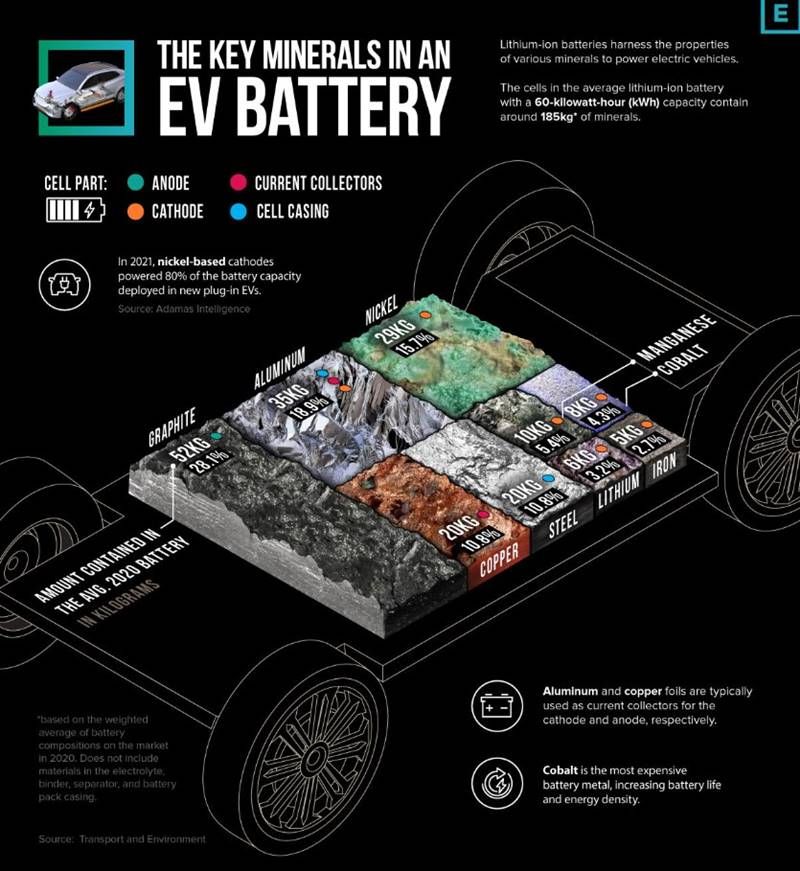

El grafito se utiliza en el ánodo, que es el extremo de la batería con carga negativa. Normalmente hablamos de otros componentes, como el litio, el cobalto, níquel o manganeso. Materiales que en realidad se encuentran en cantidades relativamente pequeñas en las baterías de coches eléctricos.

El material más común en estas baterías es en realidad grafito, tal como podemos ver en la imagen inferior de Transport & Environment, relativa a una batería tipo NMC, por lo que es importante garantizar que haya un gran suministro de este material en cualquier lugar donde se necesiten fabricar baterías.

El proyecto ha logrado rápidos avances científicos y de ingeniería. En primer lugar, los investigadores del ORNL optimizaron un proceso para calentar el carbón sin oxígeno, lo que evita que se queme y lo transforma en dos productos principales: gases que se pueden condensar en líquidos de carbón y carbón de carbón.

Una rama del equipo de investigación desarrolló un método para tratar el subproducto líquido antes de utilizar una técnica de pulverización a presión existente para crear partículas finas. Mientras tanto, sus colegas desarrollaron una receta para convertir las partículas o el carbón en grafito dentro de un reactor electroquímico.

Según Eric Wolfe, un ingeniero del ORNL: “El litio y el cobalto son dos componentes esenciales en las baterías que acaparan todos los titulares, pero el material más importante en peso en la batería de los coches eléctricos es el grafito. Cuanto mejor sea la calidad del grafito, mejor batería tendrás. No podemos extraerlo aquí en los EE. UU., pero ahora podemos fabricarlo”.

El rendimiento y el coste son competitivos. Un análisis técnico-económico preliminar concluyó que el nuevo proceso podría ser más barato que los métodos convencionales de fabricación de grafito. Las baterías de prueba fabricadas con grafito ORNL mantienen su capacidad después de cientos de ciclos casi con la misma eficacia que sus homólogas comerciales.

Como se produce grafito desde el carbón

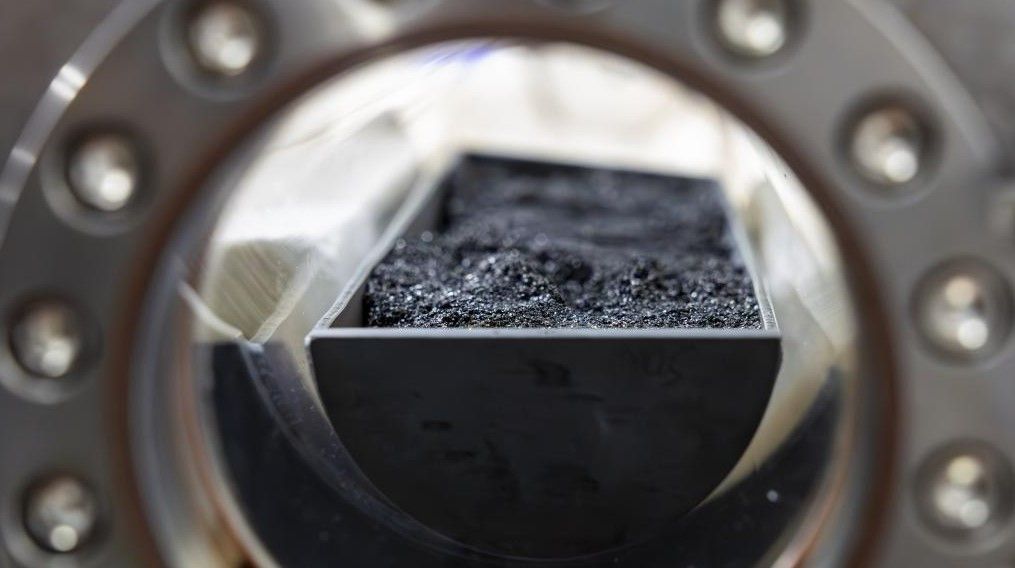

El método electroquímico comienza con la preparación de la materia prima mediante el calentamiento de gránulos de carbón en un proceso llamado pirólisis, para producir carbón vegetal y líquidos de carbón. Mientras, se analizan simultáneamente sus componentes orgánicos. Un grupo de investigadores desarrolló un proceso electroquímico para convertir estos subproductos del carbón en grafito.

El método convencional de grafito sintético, que recibe su nombre en honor a su inventor Edward Goodrich Acheson en la década de 1890, se basa principalmente en calor extremo. En una cavidad de hierro, se combinan lotes de sílice o arena de cuarzo con un material de carbono en polvo llamado coque a más de 2.000 grados Celsius.

El método electroquímico crea el grafito a partir de subproductos del carbón a tan solo 815 grados. La conversión se produce cuando se aplican 2,7 voltios a un reactor electroquímico, lo que hace que los iones viajen a través de sales fundidas entre electrodos. El método no crea emisiones ni productos de desecho.

El equipo transformó el grafito en electrodos con carga negativa llamados ánodos, que incorporaron a baterías experimentales de litio. Los experimentos con varias combinaciones de voltaje, tiempo y sales crearon la superficie y la porosidad ideales para el movimiento de iones.

Mejor aún, el proceso no sólo funciona con carbón directamente extraído de la tierra, sino que también funciona con desechos de carbón, de los cuales hay más de millones de toneladas almacenados por todo el mundo, y que además suelen estar en superficie, por lo que no habrá que minar para recuperarlos, y solo en Estados Unidos se estima que podrían aportar el 30% del grafito necesario para producir baterías hasta 2050.

Para comprender los materiales a nivel molecular, los investigadores utilizaron una amplia colección de técnicas como difracción de rayos X, tomografía computarizada, espectrometría de masas, resonancia magnética nuclear, dispersión de neutrones en ángulos pequeños y exámenes con microscopios electrónicos de alta resolución.

Una nueva vía que permitirá reducir todavía más la huella ambiental de la producción de baterías tanto para los coches eléctricos, como para dar respaldo a unas energías renovables que han sido precisamente las encargadas de enterrar la producción de electricidad con carbón.