Un vistazo en profundidad a los avanzados procesos productivos del Tesla Model Y

Desde su presentación en 2019, numerosos rumores han rodeado al nuevo Tesla Model Y, la mayoría de ellos relacionados con las novedosas técnicas productivas que la compañía estrenará con el modelo. De acuerdo con una serie de filtraciones, el todocamino compacto prescindirá de la mayor parte del cableado, el cual será sustituido por un circuito flexible; y su monocasco estará fabricado a partir de grandes piezas (lo usual en la industria es que una carrocería esté formada por numerosos elementos de pequeño tamaño soldados entre sí).

Todos estos avances, unidos a las mejoras introducidas en las líneas de producción de la Gigafábrica 3 de Shanghái (las cuales probablemente se exporten al resto de factorías de Tesla), deberían permitir a la marca reducir de forma notable los costes productivos del Model Y respecto al resto de sus modelos, lo que a su vez se traducirá en un mayor margen de beneficio.

Holger Erker, un ingeniero alemán de IPE Engineering GMBH, ha redactado recientemente un artículo para el medio estadounidense InsideEVs en el cual analiza en detalle el proceso de construcción del cuerpo del Model Y, que de acuerdo con él estará formado por piezas de tamaño muy superior a lo que se pensaba inicialmente.

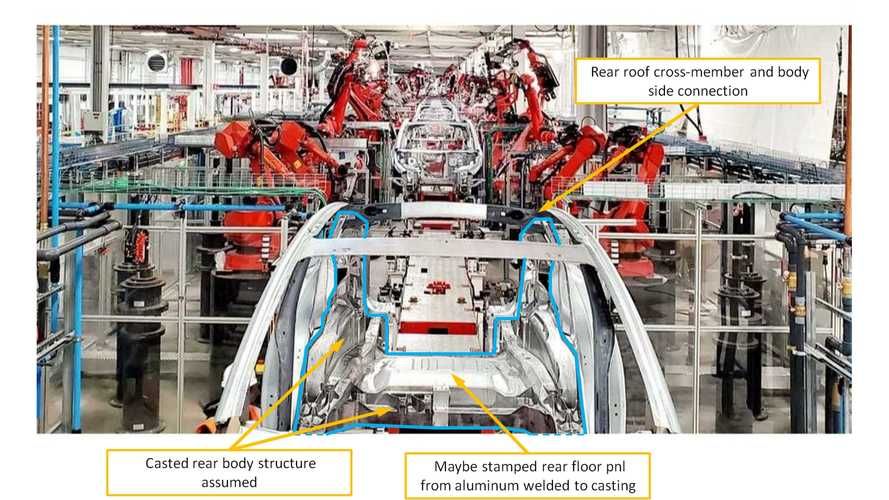

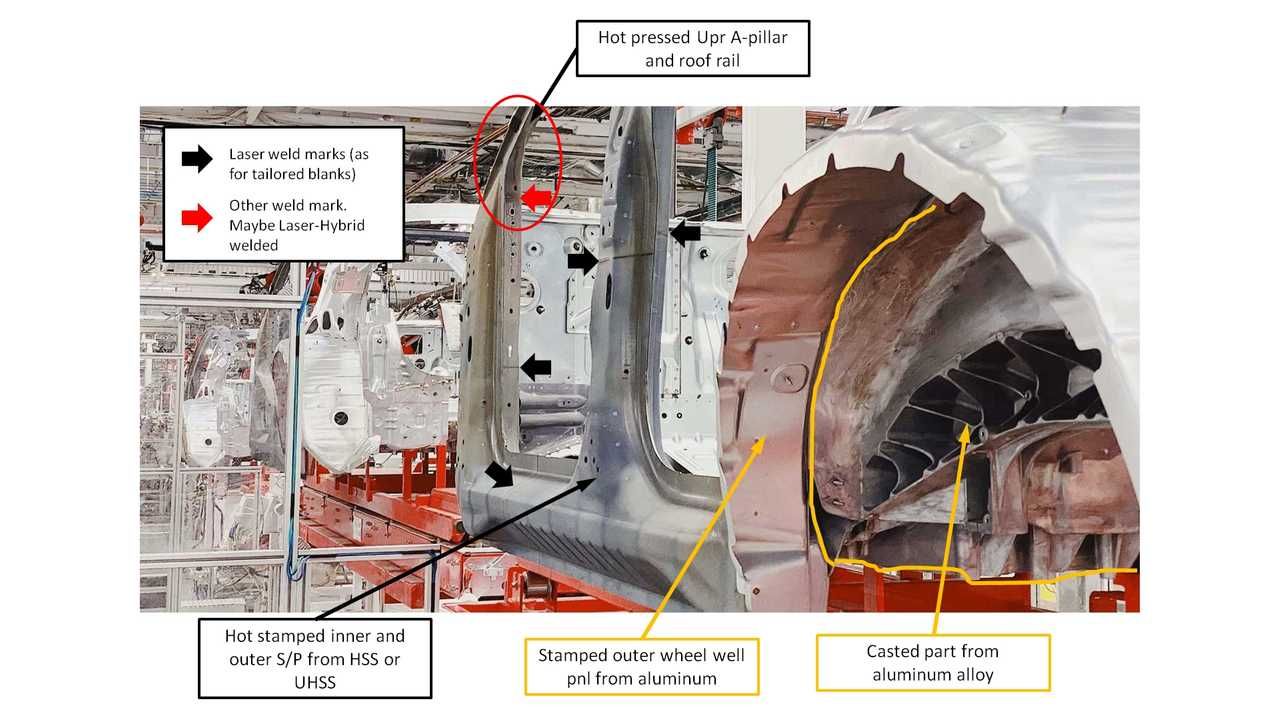

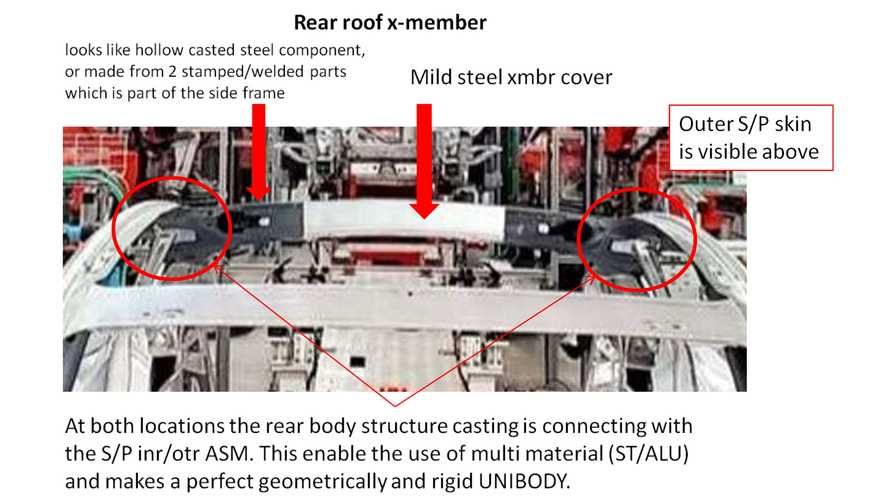

De acuerdo con Erker, en las imágenes facilitadas hasta el momento por Tesla de la producción del Model Y se puede ver que el monocasco del vehículo está formado a partir de cuatro estructuras principales: estructura delantera, estructura trasera, estructura lateral izquierda y estructura lateral derecha. A todo ello habría que sumar algunos paneles de la carrocería.

Según Tesla, estas cuatro grandes piezas sustituyen a los setenta elementos soldados entre sí que se emplearían en un proceso productivo normal. La pieza más grande del monocasco será la estructura trasera, si bien en líneas generales Erker afirma que el proceso de fundición de todas las piezas que forman la carrocería es muy avanzado, pues hasta ahora ningún automóvil había empleado elementos individuales de tamaño tan grande.

Debido a los requerimientos especiales para fabricar piezas tan grandes y pesadas, el ingeniero afirma que Tesla ha debido pedir unas máquinas de función personalizadas, pues actualmente ningún otro fabricante emplea una solución similar a la hora de fabricar sus automóviles. Presumiblemente la inversión en las máquinas de fundición y en troqueles ha debido ser muy alta, si bien esto podría compensarse con los ahorros a la hora de ensamblar el monocaso (los trabajos en el taller de carrocería se reducirán en un 40% aproximadamente).

Se estima que gracias a esta solución el tiempo empleado en producir un vehículo se reducirá sustancialmente (se eliminarán entre 1.000 y 1.500 puntos de soldadura, de 5 a 7 segundos cada uno de ellos; es decir, dos horas de ahorro). De acuerdo con Erker, si Tesla es capaz de gestionar el proceso de producción garantizando una alta calidad, los costes productivos del Model Y serán mucho más bajos que en el Model 3. Además, aparentemente esto solo es el principio: en una patente filtrada, se puede ver que en el futuro Tesla pretende crear los cuerpos de sus vehículos a partir de una única pieza en lugar de los cuatro elementos principales del Model Y, lo que reducirá todavía más el tiempo de fabricación y los costes productivos.

Fuente | InsideEVs

Relacionadas | El Tesla Model Y comenzará sus entregas el 15 de marzo en Estados Unidos, y en otoño en Europa