La aerodinámica del VW ID.7, clave para que el coche eléctrico alemán alcance los 700 km de autonomía

El Volkswagen ID.7 ha sido el último de la familia ID eléctrica en presentarse. Una berlina que vendrá a sustituir en la gama de la marca germana tanto a Passat como a Arteon, y que se sitúa como la apuesta eléctrica más ambiciosa y sofisticada de VW hasta el momento.

Desde su lanzamiento oficial hace unos meses en el Salón del Automóvil de Shanghái viene con la etiqueta de ser el eléctrico de Volkswagen más capaz, con una autonomía de hasta 700 kilómetros según el ciclo WLTP.

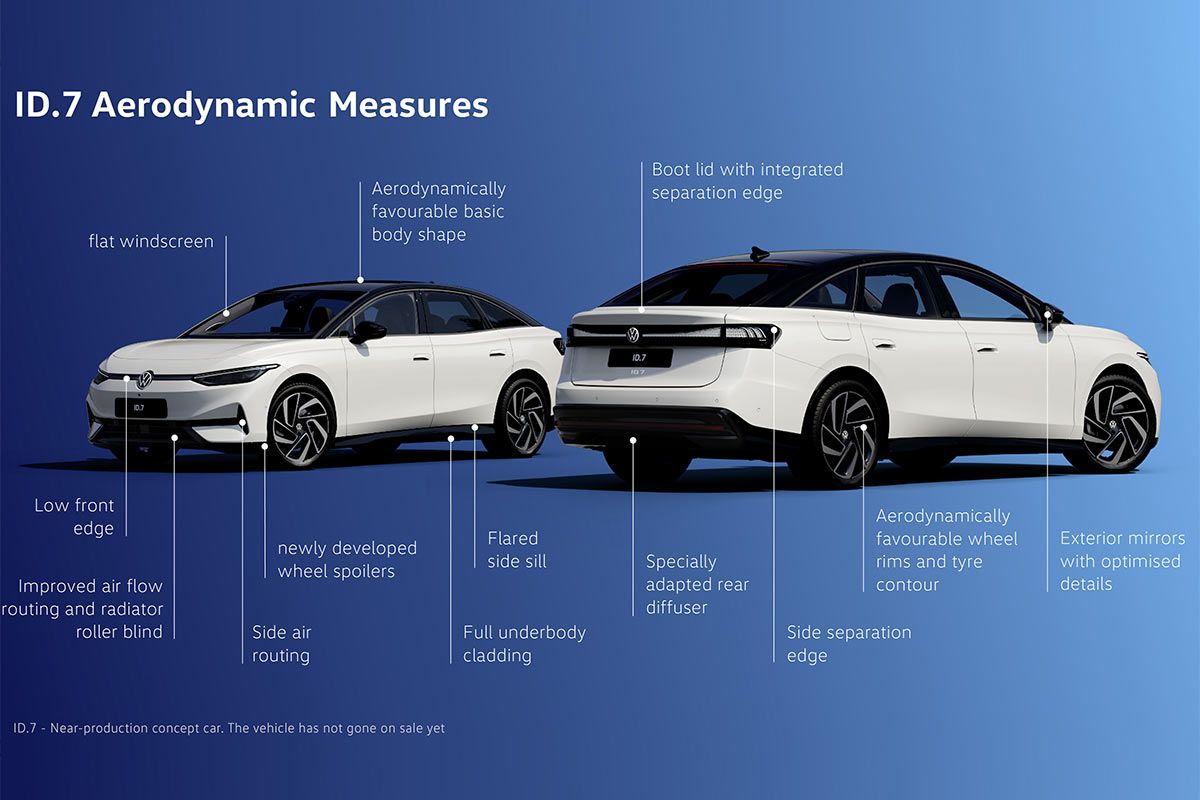

Detrás de esta cifra se esconde la nueva generación de propulsión, más eficiente, pero también el exhaustivo trabajo aerodinámico que el equipo de Diseño de la marca ha llevado a acabo, en colaboración estrecha con el de Desarrollo, más allá de los aspectos más visibles como la silueta coupé o los tiradores enrasados de las puertas.

Porque tener una carrocería aerodinámica, además de más elegante, significa también ofrecer una menor resistencia al aire, un menor consumo energético y, en definitiva, una autonomía eléctrica mayor. Los coches eléctricos, a diferencia de los de combustión, juegan con más ventaja a la hora del diseño de sus carrocerías, mucho más libres y en los que precisamente la eficiencia aerodinámica adquiere un papel fundamental.

Los «trucos aerodinámicos» en el VW ID.7

Su elegante silueta de 4,96 metros de largo, 1,86 metros de ancho y 1,54 metros de alto, con una generosa batalla de 2,97 metros, ha sido especialmente cuidada en el apartado aerodinámico. Volkswagen ha revelado los «secretos» y «trucos» para crear esta sofisticada carrocería que presume de un coeficiente de resistencia Cx de 0,23 y un área frontal de 2,46 m2, valores que lo sitúan entre los mejores coches eléctricos en este sentido.

Para que lo toméis como referencia, en una berlina de estas características la forma de la carrocería representa el 50%, aproximadamente, de este valor de resistencia al aire; los neumáticos, en segundo lugar, el 30%; los bajos y las aberturas hacia los radiadores del frontal representan el 20% restante.

Volkswagen empieza contando los secretos de este ID.7, comenzando por los bajos, casi cerrados al completo. Le acompañan unos spoilers de nuevo desarrollo en las ruedas delanteras para guiar el aire con las mínimas turbulencias. Pequeños alerones y paneles de adorno terminan por guiar el flujo de aire en la parte inferior de la carrocería.

En el apartado de las ruedas, se han diseñado específicamente en crear unas llantas que aunasen las necesidades aerodinámicas y la refrigeración de los frenos, con un diseño más cerrado de lo habitual. La forma del portón trasero, del difusor y los bordes de separación laterales ponen la guinda en la zaga.

El aire que pasa por las aberturas funcionales del frontal se controla de forma activa gracias a una persiana eléctrica enrollable en el radiador, que permite reducir la resistencia y abrirse solo cuando se requiere un enfriamiento específico de las mecánicas y la batería.

«Al diseñar el ID.7, hubo un mayor enfoque en la aerodinámica que prácticamente en cualquier otro modelo. La forma del techo tipo coupé y la parte trasera cónica están diseñados para un rendimiento aerodinámico ideal», asegura Daniel Scharfschwerdt, diseñador de la marca.

«Nos esforzamos por encontrar soluciones ideales en un proceso iterativo, que incluye consultas periódicas entre los departamentos de Desarrollo y Diseño. Hay muchos pequeños pasos aquí que dan sus frutos al final, numerosas simulaciones por computadora para el cálculo de flujo que se complementan con pruebas en un túnel de viento como parte de este proceso”, remata Stephan Lansmann, ingeniero de proyecto responsable de la aerodinámica del ID.7.

El proceso de creación y diseño de la carrocería de este VW ID.7 pasó por diferentes etapas: simulaciones por ordenador durante el primer año de desarrollo, con actualizaciones cada dos semanas, modelado en arcilla a tamaño real y pruebas en el túnel de viento solo cuando el diseño llegaba a ser estable, un trabajo que puede durar un año y medio desde el inicio del desarrollo.