Menos de 1 minuto para fabricar 1/3 de la estructura de un Model Y. Así funciona la Giga Press de Tesla (Vídeo)

Esta semana ha salido a la luz un interesante vídeo que pone de manifiesto una forma de concebir la construcción de un automóvil, que rompe por completo los moldes de la producción tradicional de un coche.

Tesla no sólo ha revolucionado el mercado del automóvil acelerando definitivamente la transición hacia una movilidad cero emisiones. La salida al mercado de la S3XY gama de la empresa liderada por Elon Musk demuestra que el coche eléctrico, puede ser divertido de conducir, rápido, seguro donde los haya, permitir largos viajes, e igualar o batir a cualquier coche del mismo segmento equipado con motor de combustión interna.

Puede que estos adjetivos o alusiones a Tesla molesten a muchas personas y lectores, puesto que la marca estadounidense mueve pasiones tanto a favor como en contra, ofreciendo encendidos debates en las redes y foros, incluido FCE.

Pero la realidad de 2021 en el mundo del automóvil sería muy diferente de no haber existido una apuesta decidida y mediática como la que Tesla ha generado en torno a si misma. Sus coches, su impacto en los medios y redes sociales, ha promovido como nunca antes la movilidad eléctrica a nivel global e la cultura popular.

Nissan llegó antes con el LEAF (durante años el coche eléctrico más vendido), Renault propuso su Fluence y posteriormente con el ZOE, pero fue Tesla la que verdaderamente creo una sensación nueva que caló en el imaginario colectivo y elevó la producción de coches eléctricos a cifras de cientos de miles anuales.

Apartir de ese momento la movilidad cero emisiones se convirtió en algo de moda, trending y hasta ‘sexy‘, palabra que Musk usó e intenta emular con la denominación de los coches que conforman la actual gama de Tesla.

Tesla (NASDAQ: TSLA) hoy es la compañía automovilística más valorada del mundo en bolsa a pesar de que su producción sea una gota en el océano de unas ventas, que se cuentan por decenas de millones, de coches que emiten cientos de miles de toneladas de CO2 y NOx desde el momentos que sus propietarios los retiran de los concesionarios de todo el mundo.

Volkswagen o Toyota fabrican más de 10 millones de vehículos al año frente al medio millón que logró entregar Tesla el año pasado. A pesar de estas cifras el mercado ha otorgado al constructor de coches eléctricos norteamericanos una capitalización que engloba, por valor, a los dos grupos citados y varios gigantes más del automóvil.

Impresionante joya de la ingeniería

Si Tesla ha desafiado a la industria haciendo posible un coche eléctrico que los constructores tradicionales decían que era pronto para el mercado, imposible de hacer realidad y del que aseguraban no había demanda, ahora el constructor estadounidense eleva la apuesta en el terreno donde la vieja industria le llevaba ventaja; la fabricación pura y dura.

Durante el último Battery Day Elon Musk explicaba el nuevo enfoque productivo de la marca, inspirada en la forma en la que se fabrican los juguetes de plástico.

La impresión de piezas de un sólo golpe es el primer paso para Musk para hacer realidad su sueño de conseguir crear la máquina que fabríca la máquina.

Desde ForoCochesEléctricos se han publicado las capacidades y potencial de la tecnología de impresión mediante fundición que Musk ha llevado a un nivel nunca antes visto en la industria.

Las Giga Press que está empleando el fabricante de coches eléctricos norteamericano no son nuevas, ni tampoco inventadas por Tesla. Lo que si han llevado a cabo es la maximización de estas soluciones creando la máquina más grande del mundo de su tipo, desarrollada con tecnología italiana bajo las especificaciones de los estadounidenses.

Estas maquinas de impresión mediante fundición han sido construidas por IDRA, una empresa italiana con sede en Brescia y son capaces de producir toda la parte trasera de un Tesla Model Y de una sola vez, en una pieza y, por lo que se aprecia en el vídeo (minuto 5:20), en menos de un minuto.

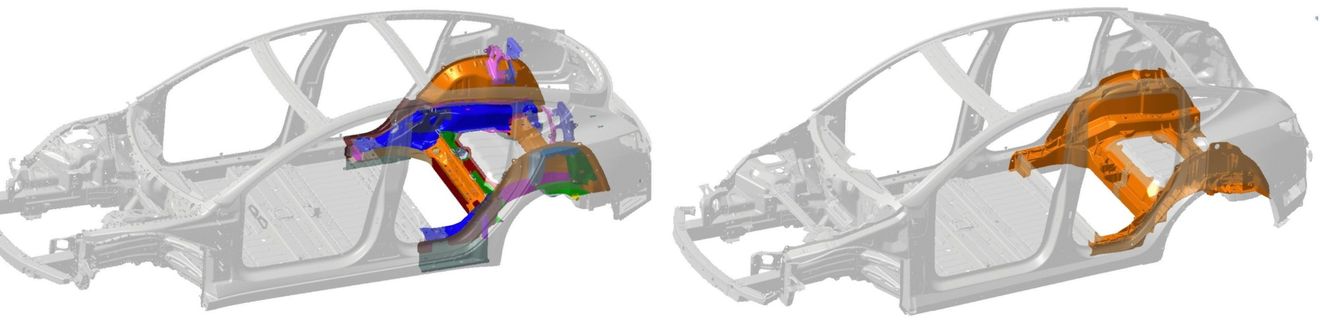

Este proceso reduce las decenas de piezas necesarias para toda la estructura posterior. Las últimas imágenes obtenidas mediante un dron, así como las máquinas que se están montando mientras se escriben estas palabras en la Giga de Berlín, ‘fusionan‘ de una sola vez todo el bastidor trasero del SUV eléctrico.

Estas sofisticadas máquinas podrán realizar entre 40 a 45 piezas en fundición impresa completas por hora. Con esta capacidad se puede estimar que se puede llegar alrededor de las mil piezas al día. Lo verdaderamente admirable de todo esto, es que cada pieza supone una parte completa de la estructura del vehículo.

Por ejemplo, en Fremont la primera Giga Press usada por Tesla realizaba el posterior del Model Y en dos piezas que posteriormente se unían. Ahora este proceso se ha reducido ulteriormente obteniendo en segundos una sola pieza que ahorra múltiples soldaduras, piezas, robots y complejos procesos productivos para realizar la misma pieza mediante procesos tradicionales.

El objetivo que se pretende conseguir en el corazón de Alemania con la Giga Berlín por parte de Tesla, es construir un Model Y que tendrá los bastidores delantero y trasero construidos a partir de dos grandes piezas de función unidas por una batería estructural, simplificando enormemente toda la estructura del automóvil y los procesos productivos al máximo.

Estas mega-máquinas se están instalando en la actualidad también en la Giga de Texas. Con este paso Tesla no sólo se mantiene como referente y a la vanguardia en materia de baterías y software. Las máquinas de IDRA le pueden situar igualmente a la vanguardia de los sistemas productivos.

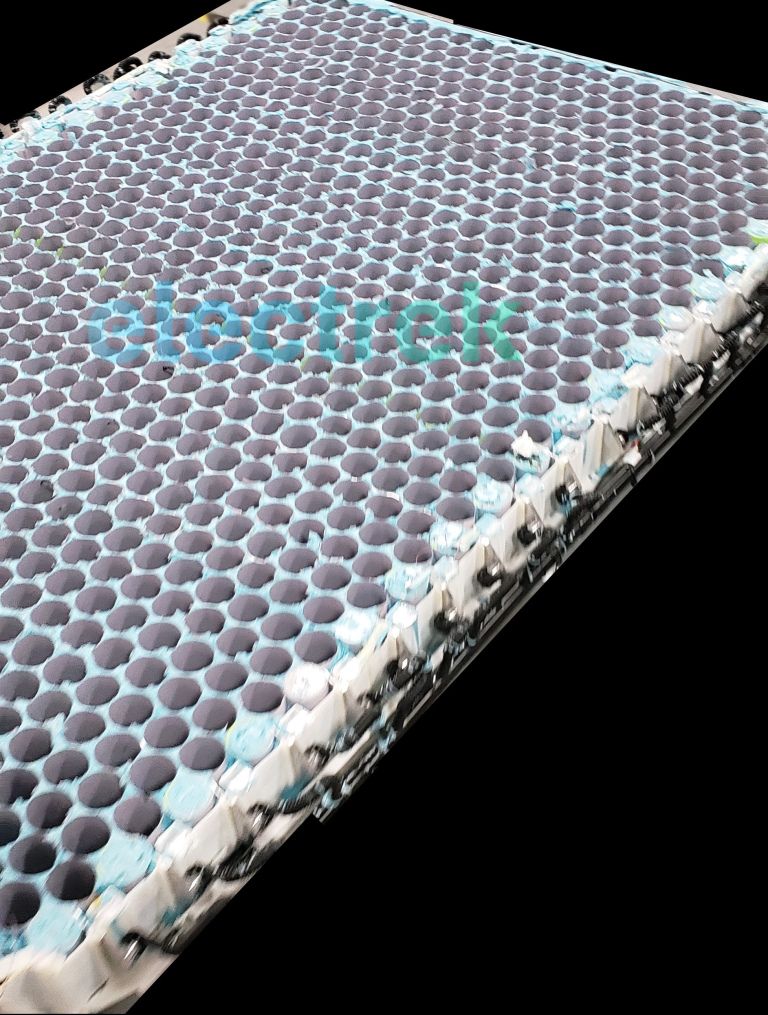

Puestos a rizar el rizo, sólo haría falta que perfeccionaran los controles de calidad en sus líneas de producción para obtener un producto libre de críticas. Afortunadamente Tesla está trabajando también en este sector con la implantación de un sistema de cámaras para verificar, en tiempo real, la calidad de cada vehículo.

Impresionante vídeo

A continuación se puede observar como la Giga Press de la fábrica de Fremont, California, fabrica en una sola pieza toda la parte posterior del Model Y.